8 leggyakoribb hiba a felületre szerelési technológiában (SMT)

A felületre szerelési technológia nem a nulla hibás forrasztási folyamat. Ebben a cikkben megvizsgáljuk a felületi rögzítési technológia (SMT) egyszerű hibáit, amelyek miatt a nyomtatott áramköri lap meghibásodik, és megpróbáljuk kideríteni, hogyan lehet ezeket elkerülni. Az ilyen hibák csökkentése a kulcs a hatékony NYÁK-szerelési szolgáltatások nyújtásához.

A cikk témája a következő témákkal foglalkozik:

- Felületre szerelési technológia hibaelhárítása

- Forrasztóhíd vagy elektromos áthidalás

- Lehetséges okok

- Lehetséges megoldások

- Elégtelen a forrasztási kötés vagy az elektromos nyílás

- Lehetséges okok

- Lehetséges megoldások

- Forrasztó golyózás

- Lehetséges okok

- Lehetséges megoldások

- Tombstoning

- Lehetséges okok

- Lehetséges megoldások

- Nem nedvesítő vagy nedvesítő

- Lehetséges okok

- Lehetséges megoldások

- Forrasztott gyöngyfűzés

- Lehetséges okok

- Lehetséges megoldások

- Elégtelen a töltés és az elégtelen forrasztás

- Lehetséges okok

- Lehetséges megoldások

- Hideg forrasztás vagy szemcsés kötés

- Lehetséges okok

- Lehetséges megoldások

- Komponensek távolságának hibája

- Forrasztóhíd vagy elektromos áthidalás

Mielőtt átélnénk az SMT összeállításának hibáit, nézzük át az SMT alapjait:

Mi a felületre szerelési technológia?

A felületre szerelhető technológia (SMT) olyan folyamat, amelynek során az elektromos alkatrészeket közvetlenül a nyomtatott áramköri kártya (PCB) felületére szerelik fel. Az így szerelt elektromos alkatrészeket felületre szerelhető készüléknek (SMD) nevezzük.

Milyen előnyei vannak a felületre szerelhető technológiának?

Az SMT-nek számos előnye van az átmenő furatokkal szemben. Az SMT megkönnyíti az automatizálást és a nagyobb alkatrészsűrűséget a táblán. Ez nagyobb áramlási sebességet is lehetővé tesz, miközben jobb nagyfrekvenciás teljesítményt nyújt.

Mi a különbség az átmenő furat és a felületre szerelhető technológia között?

Számos különbség van a felületre szerelt és az átmenő furatok között. A fő különbségek a költségek, az automatizálás, a táblaterület és az alkatrészsűrűség körül mozognak. A furatelemek gyártási költségei magasabbak, mint az SMT alkatrészeké, és nem alkalmasak automatizálásra. Az átmenő furatokkal járó technológiának magasabb korlátai vannak a fedélzeti térben és az alkatrészek sűrűségében az SMT-hez képest.

Felületre szerelési technológia hibaelhárítása

1. SMT hiba Forrasztóhíd vagy elektromos áthidalás

A forrasztóhíd forrasztás a két vezetőn, amelyeket nem szabad elektromosan csatlakoztatni, és amelyek elektromos rövideket okoznak. Ezek a rövidnadrágok az áramkör meghibásodását eredményezik.

Forrasztó híd hibája

Lehetséges okok:

- Az áthidalást számos ok magyarázhatja; azonban a legszélesebb körben elismert ok a forrasztópaszta-nyomtatási folyamat kérdése. A nyomtatási elrendezés vagy a sablon elrendezése a NYÁK-pad konfigurációhoz kissé kikapcsolhat.

- A forrasztópaszta túl sok lerakódása szintén áthidalást okozhat. Ez akkor fordulhat elő, ha a sablonnyílás és a betét aránya túl magas.

- A forrasztópaszta hideg visszaesése szintén megkönnyítheti az áthidalást.

- A helytelen forrasztópaszta és a fluxus tömegaránya visszaesést okoz. A magas hőmérséklet és a páratartalom szintén ösztönözheti a forrasztópaszta leesését.

- A visszafolyási profil szintén hozzáadhatja az áthidalást. Tudjuk, hogy a visszafolyási folyamat célja a forrasztópaszta porszemcséinek megolvasztása. Ezzel együtt nedvesíti az összeillesztett felületeket, végül megszilárdítja a forrasztást, hogy erős kohászati kötést hozzon létre. A profil négy zónára bontható - előmelegítési, áztatási, visszafolyási és lehűlési zónákra.

- Ha az előmelegítési területen túl lassú a rámpa sebessége, az áthidalást jelenthet. A forrasztópasztával való részleges érintkezés torzíthatja a forrasztópasztát áthidaló lerakódást. A meghosszabbított áztatás több hőt vezet be a pasztába, és a paszta forró zuhanás jelenségét eredményezi.

- Az elhelyezés pontatlansága tovább szűkítheti a párnák közötti szakadékot, ezáltal növelve az áthidalás esélyét. Az alkatrészek elhelyezésének túl nagy nyomása kipréselheti a pasztát a párnákból.

Lehetséges megoldások:

- A megfelelő alkalmazáshoz megfelelő forrasztópaszta/fluxus tömeg arányra van szükség. Más szavakkal, a forrasztópaszta nem süllyed. Például az adagolható forrasztópaszta fémtartalma 85-87% fém. Ez az arány lecsökken, ha ezt finom raszterű felületi nyomtatáshoz használjuk. Jellemzően 90% fémet használnak, vagy legalábbis használni kell a sablonnyomtató forrasztópaszta alkalmazásához.

- A megfelelő visszafolyási profil szintén nagyon fontos.

- Megfelelő figyelmet kell fordítani a sablonnyílások párnákhoz igazítására, kivéve, ha automatikus nyomtatóbeállítást használ.

- Ellenőrizze a pont nyomását és pontosságát az alkatrészek elhelyezéséhez.

- Csökkentse a sablonnyílás méreteit 10% -kal. Ellenkező esetben a sablon vastagsága is csökkenthető, ami csökkenti a lerakódott forrasztópaszta mennyiségét.

SMT hiba # 2 Elégtelen a forrasztási kötés vagy az elektromos nyílás

Amikor két elektromosan összekapcsolt pont elválik egymástól, vagy a NYÁK azon részét, amely megszakítja az áramkör tervezett kialakítását, elektromos nyitásnak nevezzük.

Lehetséges okok

- A felületi szerelési folyamat forrasztópaszta nyomtatási szakasza a legnagyobb mértékben hozzájárul ehhez a hibához.

- A kötés elégtelen forrasztása azt eredményezi, hogy az áramkör nyitva lesz. Ez akkor fordulhat elő, ha a forrasztópaszta eltömíti a sablon nyílásait.

- Még akkor is, ha a forrasztási térfogat megfelelő, nyitás léphet fel, ha a visszafolyás során nem érintkezik mind az ólommal, sem a párnával. Ezt nevezzük komponens-ólom koplanaritásnak.

- A nyitás maga a PCB gyártási folyamat következménye is lehet.

Lehetséges megoldások

- Elsősorban a képarány korrigálása a megoldás. A képarányt a nyílás szélességének és a sablon vastagságának arányaként határozzuk meg. A nyílásokat eltömő forrasztópaszta oka lehet, hogy a képarány túl kicsi.

- A rendkívüli környezeti feltételek szigorú nem-nem a gyártási folyamatban. Kerülje el a forrasztópaszta szennyeződését a környezet ellenőrzésével.

- A koplanaritással kapcsolatos vizsgálat szintén nagyon fontos az elektromos nyitások megoldásában.

- A gyártást a NYÁK-beszállítótól kell ellenőrizni.

3. SMT hiba Forrasztó golyózás

Az ízületet alkotó fõtesttõl izolálódó nagyon apró gömb alakú forrasztó részecskék kialakulása. Ez alapvető fontosságú a tisztátalan folyamat szempontjából, mivel rengeteg forrasztó golyó hamis hidat képezhet két szomszédos vezeték között, ami funkcionális problémákat okoz az elektromos áramkörben. A forrasztó golyózás nem okoz akkora gondot a vízben oldódó eljárásokkal, mivel rendszeresen eltávolítják őket a tisztítási eljárás során.

Forrasztó golyó hibája

Lehetséges okok

- A forrasztópaszta nedvességszennyezése az egyik fő oka a forrasztó golyóknak. A nedvesség telítődik a visszafolyás során, a forrasztó gömbök hátrahagyva.

- Megfelelő visszafolyási profil hiánya forrasztó golyókat is eredményezhet. A gyors előmelegítési sebesség nem biztosít elegendő időt az oldószer fokozatos elpárologtatására.

- A forrasztópaszta forrasztóporán lévő túlzott oxidok forrasztógolyókat is képezhetnek.

- A forrasztás gömbölyödését okozhatja a forrasztópaszta rossz nyomtatási igazítása is, ahol a forrasztópaszta a betét helyett a forrasztómaszkra van nyomtatva.

- A nyomtatás során a sablon alsó oldalán bekent forrasztópaszta szintén attribútum.

Lehetséges megoldások

- Durvább porméret ajánlott, mivel a finom porméret több oxidot tartalmaz, és hajlamosabb könnyebben lecsökkenni.

- A forrasztópasztának megfelelően egy visszafolyási folyamatot kell kiválasztani.

- Kerülni kell a forrasztópaszta kölcsönhatását a nedvességgel és a páratartalommal.

- Ellenőrizze a minimális nyomtatási nyomást.

- A nyomtatás igazítását következetes alapon kell ellenőrizni, mielőtt folytatná az átfolyást.

- A sablon aljának megfelelő és gyakori tisztításának biztosítása.

SMT 4. hiba Tombstoning

A sírkő, amelyet néha Manhattan-effektusnak hívnak, egy forgácskomponens, amely részben vagy egészben a párna függőleges helyzetébe húzódott, amelynek csak az egyik vége volt forrasztva. Ez a visszafolyó forrasztási folyamat során fellépő erőegyensúlytalanságokból adódik. Az alkatrész az egyik végén áll, mintha feltámadna a halálból. Ezért síremléknek tűnik a temetőben. Valójában ez egy megszűnt NYÁK-tervezés, nyitott áramkörrel.

Megfelelő PCB forrasztás a Tombstoning hibához képest

Lehetséges okok

- Az egyenetlen fűtés különbséget okozhat az alkatrész kapcsai között. Pontosabban, ha a hőeloszlás nem egyenletes, a forrasztóanyag különböző sebességgel olvad meg. Így az egyik oldal visszaverődik a másik előtt, aminek következtében a másik egyenesen áll.

- Egyenlőtlen hőelnyelők, azaz talajsíkok, ha vannak jelen a NYÁK rétegekben, elvezethetik a hőt a párnától.

- Néha a forrasztópaszta hőmérséklet és páratartalom következtében a forrasztópaszta elégtelen erővel bír ahhoz, hogy az alkatrészt a helyén tartsa visszafolyás közben.

- A túlzott mozgás a visszafolyási művelet alatt és után az alkatrészek eltolódását okozhatja, ami sírkövezést eredményez.

- Az alkatrészek egyenlőtlen elhelyezése a betéteken a visszavezetés előtt kiegyensúlyozatlan forrasztási erőket eredményez.

Lehetséges megoldások

- Az alkatrész testének mindkét párna legalább 50% -át el kell fednie a forrasztási erők egyensúlyhiányának elkerülése érdekében.

- Biztosítsa az alkatrészek nagy pontosságát.

- Javasoljuk a magas előmelegítési hőmérséklet fenntartását, hogy a két vég közötti különbség kicsi legyen a visszafolyás során.

- A mozgás minimalizálása az SMT összeszerelése során a lehető legkisebbre visszafolyás közben.

- A legkevesebb környezeti szélsőséges hatás, például magas hőmérséklet vagy páratartalom.

- A meghosszabbított áztatási zóna segíthet a párna nedvesítő erejének kiegyensúlyozásában, mielőtt a paszta elolvadna.

5. SMT hiba Nem nedvesítő vagy nedvesítő

A forrasztócsukló azon állapota, amelyben a folyékony forrasztóanyag nem tapadt szorosan legalább az egyik alkatrészhez. Az a körülmény, hogy a felület érintkezett a folyékony forrasztóval, a forrasztás egy része vagy egyike sem tartott szorosan hozzá.

Nedvesítés vagy nedvesítés az SMT-ben.

Lehetséges okok

- A PCB gyenge felülete az egyik fő oka lehet. Tegyük fel, hogy az alapfém látható, ezt általában nehezebb forrasztani, ezért nem nedvesedik.

- Ennek oka lehet az is, hogy az áztatási idő túl hosszú a visszafolyási folyamatban. Eredménye a fluxus kimerítése forrasztás előtt.

- Esetleg a visszafolyási folyamat során a hő elégtelen, ezért a fluxus nem éri el a megfelelő aktiválási hőmérsékletet.

Lehetséges megoldások

- Jobb minőségű fém felületkezelést, például magasabb hőmérséklet-ellenálló OSP-t vagy ENIG-t kell adaptálni.

- A visszafolyási szakasz előtti teljes profilozási idő csökkentése.

- Megfelelő fluxus az adott forrasztási feladathoz.

SMT 6. számú hiba Forrasztott gyöngyfűzés

Nagyobb forrasztó gömbök kialakítása diszkrét alkatrészek közelében, amelyek nagyon kis távolságra vannak egymástól. Ez a deformitás olyan, mint a forrasztás gömbölyítése, mégis diszkrét abban a tekintetben, hogy ezek a forrasztó gyöngyök tartják a diszkrét alkatrészeket, nem pedig a többvezetékes modulokat.

Lehetséges okok

- Jellemzően ez a fajta probléma a túlzott mennyiségű forrasztópaszta miatt következik be.

- Néha az előmelegítés során folyadékáramlás lép fel, amely felülírhatja a paszta koaleszcencia erejét.

- Az alkatrészek túlzott nyomása szintén kérdés lehet. Ez a lerakódott forrasztópasztát rá tudja tolni a forrasztómaszkra. Ezért nem tud visszaolvadni az ízületbe.

Lehetséges megoldások

- Csökkentse a sablon vastagságát vagy csökkentse a nyílás méretét. A forraszgyöngy előfordulásának oldalán 10% -os csökkentéssel kell megoldani ezt a problémát.

- Csökkenti az alkatrészek szedését és nyomását.

7. SMT hiba Elégtelen a töltés és az elégtelen forrasztás

A nyomtatóállomáson lerakódott forrasztópaszta mennyisége sokkal kisebb, mint a sablonnyílás kialakítása, vagy, és visszafolyás után nem elegendő a forrasztás ahhoz, hogy filmet képezzen az alkatrész vezetőinél.

Lehetséges okok

- A sablonnyílás időnként kiszáradt pasztával blokkolható. Ez a kérdés egyik fő oka.

- A nyomtatási ciklus alatt nagyon fontos, hogy a gumibetét teljes hosszán elegendő nyomást gyakoroljanak. Ez biztosítja a sablon tiszta letörlését. A túl nagy nyomás a paszta lehúzódását okozhatja, különösen a nagyobb betétekből, és ez hibát eredményezhet.

- A paszta nem gördül a nyílásba a túl nagy gumibetét sebesség miatt. A gumibetét haladási sebessége határozza meg a forrasztópaszta rendelkezésre álló idejét a sablon nyílásaiba és a NYÁK párnáira gurulni.

- Ha a forrasztópaszta viszkozitása és/vagy fémtartalma túl alacsony.

Lehetséges megoldások

- A nagy nyílás kisebb nyílásokra bontható, és ellenőrizhető, hogy nincs-e túl nagy a gumibetét nyomása.

- A sablont rendszeres időközönként meg kell tisztítani, és ellenőrizni kell a paszta lejárati idejét vagy szárazságát. Biztosítani kell a fedélzet megfelelő támogatását is.

- A túl nagy gumibetét sebessége szintén nem kívánatos, amelyet szintén ellenőrizni kell.

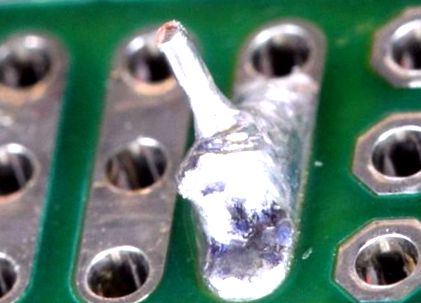

8. SMT hiba Hideg forrasztás vagy szemcsés kötés

Néhány forrasztási csatlakozás néha rosszul nedvesedik, és forrasztás után szürkés, porózus megjelenésű. Sötét, fényvisszaverő nélküli, durva felülete ismeri fel az ötvözetet, amelynek állítólag fényesnek és fényesnek kell lennie.

Lehetséges okok

- A felsorolt egyik fő ok a forraszanyag által elnyelt elégtelen hő. Ez azért történik, mert a forrasztóanyag visszahelyezéséhez jelenlévő hő nem megfelelő.

- Sokszor az SMT forrasztás során a fluxus képtelennek tűnik a feladat végrehajtására. Ennek oka lehet az alkatrészek és/vagy a NYÁK-párnák elégtelen tisztítása, mielőtt azok forrasztásra mennek. A forrasztóoldat túl sok szennyeződése szintén hibához vezethet.

Lehetséges megoldások

- A maximális visszafolyási hőmérsékletnek elég magasnak kell lennie ahhoz, hogy az anyag alaposan visszafolyjon.

- A szerelvény nem tapasztalhat semmiféle mozgást a visszavezetés alatt vagy utána.

- Ötvözetelemzést kell végezni a szennyeződések ellenőrzésére.

Következtetés

A PCB-k miniatürizálásával a PCB-gyártással kapcsolatos problémák egyre növekszenek. Szükség van a forrasztási folyamat szigorúbb ellenőrzésére, kisebb alkatrészeket használva a NYÁK-okon. Az SMT gyakori hibáinak enyhítése jelentős lépés az SMT gyártási hatékonyságának növelése felé, amely hatékonyabb NYÁK-szerelési szolgáltatásokat eredményez .

DFM KÉZIKÖNYV TÖLTSÉGE:

Idézzen és rendeljen online áramköri kártyákat az ÖN-SZOLGÁLTATÁS NYÁK-eszközeinkkel néhány perc alatt.

3 megjegyzés

Ezeket a gyakori hibákat érdemes tudni az olyan friss tanulók számára, mint én. Örömmel olvastam a blogot. Köszönöm

hogyan történt az összetevő hiánya az SMT folyamat során?

Köszönjük a lekérdezést. Ha az alkatrészt DNI néven említik - „ne illesszen be” komponenst, akkor előfordulhat, hogy az alkatrész hiányzott az összeállítás során. Egy másik lehetőség az, hogy a komponens kihagyásra került a sematikus ábrán.

- Az Aspire Bariatrics 12 millió dolláros kockázati hitelkeretet biztosít a Hercules technológiai növekedési tőkével

- 6 dolog a világ; s A legsikeresebb étrendek közösek

- 10 általános golflengés-áramszivárgás, amely átlagos golfozók távolságába kerül

- A macskák vesebetegségének 10 gyakori oka

- 10 közös energiaital-összetevő, amit tudnia kell EatingWell