Az alacsony minőségű bauxitok olvasztásából-redukciójából származó kalcium-alumínium salakok és nyersvas jellemzői

Absztrakt

Háttér

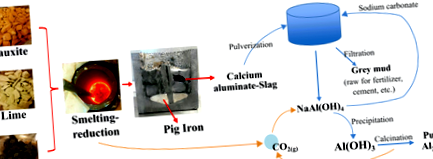

1927-ben Harald Pedersen [6] szabadalmaztatta az alumínium-oxid bauxitból történő kivonására szolgáló eljárást vörösiszap keletkezése nélkül; A folyamat átfogó szemléltetését az 1. ábra mutatja. Ezt a folyamatot 1928 és 1969 között, Norvégiában, Høyanger-ben futtatták 17 ezer tonna éves termeléssel bezárás előtt. [7] Ebben az időszakban más kutatók adaptálták a szabadalmat a ferruginos bauxit alkalmazására Albany-ban [8], valamint a nem bauxitos forrásból (agyagból) származó alumínium-oxid kísérleti üzemében Tennessee-ben. [9] Évekkel később Miller és Irgens [10] ugyanezen eljárás alapján előzetes tanulmányokat is készített az alumínium-oxid finomító üzemről, 200 000 tonna éves termeléssel. A Pedersen-folyamat ígéretes lehetőséget mutat a vörösiszap-termelés megelőzésében, azonban a mai napig ezt a folyamatot több mint négy évtizede felhagyták. Az irodalom és a tudományos bizonyítékok hiánya, különösen az olvasztás-csökkentés részben, arra késztette a jelenlegi szerzőket, hogy alaposan megvizsgálják a folyamatot.

A Pedersen-folyamat áttekintése

Kísérleti eljárás

Ez a szakasz a Pedersen-folyamat pirometallurgiai részével kapcsolatos alkalmazott kísérleti tevékenységeket ismerteti a kiválasztott alacsony minőségű bauxitok kezelésére. Az eljárás az anyagok előkészítéséből és jellemzéséből, valamint az olvasztás-redukció kezelésének részleteiből áll.

Anyagok előkészítése és jellemzése

A keverék bauxitércet, mészet és laboratóriumi méretben készített kokszot tartalmaz. Három, B-, G- és I-Bauxit nevű bauxitércet használtunk különböző keverékekben. A rendelkezésre álló információk alapján a mész és koksz jellemzőit az I. táblázat sorolja fel. A felhasznált mész és koksz mennyiségei a bauxitok jellemzőin alapultak, a B-, G- és I- mész/bauxit arányok pedig 0,55, 0,8 és 0,44.

A nyersvas és a salak az olvasztás-redukciós kezelés termékei. A megcélzott salakkompozíciók esetében a CaO/Al2O3 (C/A) tömegarány 0,65 és 0,75 között volt. Ez a C/A aránytartomány megfelelő salakfázisok előállításához, amelyek jó kimosódási tulajdonságokkal rendelkeznek, amint arról az irodalom is beszámolt. [11,12] A koksz mennyisége a jelenlegi vizsgálatban 1,5-szer nagyobb, mint a sztöchiometrikus szükséglet a teljes teljesítés biztosításához. a vas-oxidok redukciója. A kokszot használat előtt 373 K (100 ° C) hőmérsékletű kemencében 12 órán át szárítottuk a szabad nedvességtartalom eltávolítása érdekében.

Az ércek és termékeinek egy részét gyűrűs őrlőgéppel őrölték por méretre a fázis azonosításához Bruker D8 A25 DaVinci TM röntgendiffrakcióval (XRD) CuKα sugárzással, 10-75 deg diffrakciós szöggel, 0,01 ° lépésmérettel és 2,5 ° mind az elsődleges, mind a másodlagos soller rések. A salak- és nyersvasmintákat epoxira szerelték, csiszolták és szénnel bevonták, mielőtt a Hitachi SU6600 TM pásztázó elektronmikroszkópot (SEM) alkalmazták volna a másodlagos elektron (SE) és a visszaszórt elektron (BSE) képek rögzítésére, röntgenelemek feltérképezésére és az energia-diszperzív spektroszkópia (EDS) alkalmazása. Röntgenfluoreszcencia (XRF) analízist alkalmaztunk az ércek, nyersvas és salaktermékek teljes összetételének azonosítására. Ezenkívül a hullámhossz-diszperzív spektroszkópiával (WDS) támogatott JXA-8500F TM elektronszondás mikroanalizátort (EPMA) alkalmazták az elemek kvantitatív elemzésének nagy pontosságának elérése érdekében a termékek kiválasztott fázisaiban.

Olvadás-redukciós kezelés

A kiindulási anyagok keverékét egy nyitott, 115 mm belső átmérőjű grafittégelybe állítottuk. A tégelyt egy 75 kVA-os indukciós kemencébe helyeztük, és lassan 5 K s-1 sebességgel melegítettük, amíg el nem érte az 1923 K-t (1650 ° C). A gáz (O2, N2, CO, CO2) parciális nyomása, stb..) a tégely belsejében az olvasztási kísérlet során nem mértük. Az oxidációs atmoszféra az olvasztási redukciós folyamat során azonban létezhet, mivel a kísérletek nyitott kemencében zajlottak. Az olvasztás-redukció időtartama 1923 K (1650 ° C) hőmérsékleten egy óra volt, míg a tégely tetejét tűzálló anyagok részlegesen lezárták, hogy minimalizálják a hő eloszlását. A tetejét azonban időközönként kinyitották a szinterezett anyagok vagy a megszilárdult habos salak összetörésére, miközben az olvadék keverése megfelelő volt a nyersvas és a gázbuborékok mozgásának indukciója miatt a salakban. A hőveszteség kompenzálására az elegyet 2023 K (1750 ° C) hőmérsékletre melegítettük a kezelés utolsó tíz percében. Következésképpen a B-, G- és I-Bauxit-olvasztási hőmérsékletek átlaga és szórása 1937 ± 44 K, 1935 ± 54 K és 1910 ± 38 K, ill.

Ezután a tégelyt szobahőmérsékletre hűtötték a kemence belsejében, miközben az áram nem volt. A hőmérséklet mérésére a kezelés során egy grafit rúd belsejében egy volfrám/rénium hőelemet (C típus) és egy kapszulázó alumínium-oxid szigetelőcsövet használtunk. Az anyagok körülbelül kétharmada megolvadt a kezelés első egy órájában, majd miután szobahőmérsékletre hűlt, hozzáadták a többi anyagot, és további egy órás kezelést hajtottak végre. A további elemzéshez a megszilárdult anyagokat és a tégelyt összetörik, hogy a salak és a fém elváljon a tégelytől.

Eredmények

Az eredmények négy fő részt tartalmaznak: a bauxitok elemzése, az olvasztás-redukciós kezelés, a teljes kémiai összetétel és a termékek fáziselemzése.

A bauxitok jellemzői

A bauxitok XRD-elemzését a 2. ábra mutatja be. A B-bauxit ásványtanában kaolinit, gibbsite, cristobalite, goethite, anatáz és magnetite található. Az első három látható domináns fázisként. A G-bauxit domináns fázisai a diaspóra, a behmit, a kalcit és a hematit. Anatáz is van, mint a gangue ásvány. Az i-bauxit magas kaolinit- és hematittartalmú, viszonylag alacsony a diaspóra és a boehmit mennyisége, összehasonlítva a G-bauxittal. Érdemes megjegyezni, hogy az I-Bauxitban a legmagasabb az anatáz csúcsok intenzitása a másik kettőhöz képest.

B-, G- és I-Bauxitok XRD elemzése

A II. Táblázat a B-, G- és I-Bauxites normalizált XRF-analízis eredményeit mutatja be. Három fő elem, amely hozzájárul a bauxit kimosódásához, az alumínium, a vas és a szilícium. Ezek az elemek hidroxidként vagy oxidként képződtek a bauxitban, amint azt a fent bemutatott XRD elemzés is mutatja. A gyújtásvesztés (LOI) tartalma az olvasztási kísérlet során levegőre bomlhat.

Az olvasztás előtt a bauxitot nyilván alacsonyabb hőmérsékleten kalcinálják. A kalcinált B- és I-Bauxitban lévő Al2O3 és SiO2 Al2O3 · 2SiO2-ként képződik, amely meta-kaolinit vagy alumínium-szilikát néven ismert - magas hőmérsékleten a kaolinit bomlott fázisa. Kyriakogona szerint et al.,[13] A bomlás (dehidroxilezés) mértéke akár 98 pct is lehet, ha a kalcinálás 1123 K (850 ° C) hőmérsékleten 60 perc alatt megtörténik. A III. Táblázat a kalcinált bauxitok normalizált XRF-analízisét mutatja, mind az XRF, mind az XRD eredmények alapján meghatározva.

Olvadás-csökkentő magatartás

A hűtési sebesség mérését 1873 K és 1573 K (1600 ° C és 1300 ° C) között végezzük. Mint a CaO-Al2O3-SiO2 háromfázisú diagram később látható, ez utóbbi hőmérséklet megegyezik a solidus vonallal, ami várhatóan nem történik megszilárdulás ezen hőmérsékletre történő lehűlés után. Az átlagos mért hűtési sebesség 4,9, 4,8, illetve 5 K s -1 a B-, G-, illetve I-Bauxit esetében. Ezek a hűtési sebességek jól korrelálnak a tégely tömegével (salak + vas), ahol a nagyobb össztömeg lassabb hűtési sebességet mutat hasonló körülmények között.

A szilárdult salak és a tégelyben lévő nyersvas keresztmetszetét olvasztás-redukciós kísérletek után a 3. ábra mutatja. A salak tetején maradt reagálatlan kokszot is szemléltetjük. Jól látható a B-, G- és I-Bauxitokból előállított salak és vas szétválasztása a sűrűségbeli különbségek miatt. Nyilvánvalóan kokszrészecskék lebegnek az olvadt salakfázis felett, magas hőmérsékleten, majd ezt követően. A salakok különböző színű megjelenése leginkább különböző összetételükhöz kapcsolódik. A különféle bauxitokból előállított salak és nyersvas térfogatának pct értékeit szintén nagyjából megbecsülték vizuális megfigyeléssel. Amint azt a kísérleti elrendezésben említettük, a mész/bauxit tömegarány sorrendje a legalacsonyabbtól a legnagyobbig a következő: I-Salak, B-Salak és G-Salak. Úgy tűnik, hogy a salak pct értéke és a nyersvasé jelentősen csökken a növekvő mész/bauxit tömegarány mellett.

A B-, G- és I-Bauxitból előállított megszilárdult salak és nyersvas keresztmetszete

Nagyszabású kísérletek során hasznos teljesítménymutató lehet az adott tömegből és alapanyag-összetételből előállított salak és fém (nyersvas) tömege. A tömegváltozás jellemzői, ideértve a tömegveszteség és az olvasztási-redukciós reakció mértékének korrelációját, ennek megfelelően nagy jelentőséggel bírnak a nagyszabású kísérletekre való hivatkozásként. A IV. Táblázat a tömegváltozásokat mutatja be az olvasztási kísérlet után a különböző elrendezésekben. A B-, G- és I-Setup összes tömegveszteség pct értékei 16,3, 15,4 és 6,1 pct. AQ Érdekesebb azonban, ha csak a kiindulási anyagok tömeges veszteségeit látjuk a reakció során, és nem a grafitos tégely és a rúd veszteségeit. Mint látható, az anyag becsült tömegvesztesége az olvasztási kísérletek után jelentősen magas: 41,5, 39,4 és 21,2 pct a B-, G- és I-Bauxit-elrendezéseknél. Az anyagok tömegveszteségét a kísérlet után LOI tulajdonságuk, szilárd-gáz átalakulásuk okozhatja, azaz., C → CO (g) vagy CO2 (g), CaCO3 → CaO + CO2 (g) és oxidfázis-redukció, azaz., FexOy + yC → xFe + yCO (g), SiOy + yC → Si + yCO (g) és TiO2 + 2C → Ti + 2CO (g).

Termékek kémiai összetétele

Az előállított salakok XRF-analízisének eredményei az V. táblázatban mutatják a tömegegyensúlyt és a keverékek olvasztását megfelelően végezték el, mivel az egyes salakok C/A aránya a várt tartományban van, amint azt a kísérleti eljárás említi. Itt érdemes megjegyezni az alacsony FeO-tartalmatx a salak tartalma, amely megegyezik korábbi eredményünkkel. [14] AQ A vasoxid nagy része szénnel telített fémgé redukálódik nyersvas képződésére. Amint az a VI. Táblázatban látható, a B-, G- és I-nyersvasak 89,9–92,7 tömeg% Fe-t tartalmaznak, szénnel telítettek, 0,2–4,4 tömeg% Si-t és alacsony nyomokban titánt és kisebb elemeket tartalmaznak., azaz., V, Cr, P és S szintén megfigyelhető. A legtöbb apróbb elem kokszból és mészből származik. A telített széntartalmat itt becsüljük a szilíciumtartalom és a Fe-Si-C olvadékokban lévő szén megbízható oldhatósági adatai alapján. [15]

A termékek fázis és mikrostrukturális elemzése

Az XRD-analízis eredményeként keletkező salakok fázisazonosítását a 4. ábra mutatja. A B-salak 2CaO · Al2O3 · SiO2 (C2AS) és CaO · Al2O3 (CA), mint elsődleges és másodlagos fázis. Úgy tűnik azonban, hogy az utóbbi fázisnak van egy másik polimorfja, amely megköti a SiO2-t és az MgO-t, amint azt a BSE kép később pontosan meghatározza. A G-Salak XRD elemzése azt mutatja, hogy a salak elsődleges és másodlagos fázisa 12CaO · 7Al2O3 (C12A7), CA és 5CaO · 3Al2O3 (C5A3). Ez utóbbi fázist instabil fázisnak tekintik, amelyet magas hőmérsékleten C12A7 fázisra lehet átalakítani. [16,17] Az I-Salakban a CAS fázis jelenik meg domináns fázisként, amelyet a szilícium-dioxid-fázis kis része követ.

Az XRD analízis eredménye a B-, G- és I-Salak

- Ferrum Lek Iron (III) hidroxid-dextrán injekciós üvegek Vásároljon online

- A test vasraktárainak phlebotomia által kiváltott csökkentésének a metabolikus szindrómára gyakorolt hatása a

- Diy vas- és mangán-kiegészítő Page 3 REEF2REEF Sósvízi és zátonyos akvárium fórum

- Az alacsony vasszint gyakori, de alattomos tünetei a terhesség alatt Thorne

- DailyMed - Súlycsökkenés - osztrigahéj kalcium-karbonát, nyers - vas - grafit - kálium