GAP/NC/DNTF alapú, nagy szilárdságú mikroszkópos erősítő tintasugaras nyomtatása a PyroMEMS számára

Yining He

Xiuti Guo

Yanling Long

Guangwu Huang

Xiangpu Ren

Chuanhao Xu

Chongwei An

2 Shanxi mérnöki technológiai kutatóközpont ultrafinom porhoz, Kína Északi Egyeteme, Taiyuan 030051, Kína

Absztrakt

1. Bemutatkozás

A fejlett gyártási és integrációs ötletek alapján a mikroelektronikai rendszereket, a gépi rendszereket és a kémiai energiarendszereket integrálják az elindító funkcióval rendelkező mikroelektromechanikus rendszerekbe (MEMS), amelyek MEMS pirotechnikának is nevezik. A MEMS pirotechnikai technológia alkalmazásával a gyújtás vagy a robbanás egy centiméter vagy milliméter méretű energetikai chipre támaszkodhat, amely jelentősen elősegítheti a fegyverrendszer miniatürizálását, könnyű súlyát és intelligenciáját [1,2,3,4,5,6]. A közelmúltban a MEMS-indító eszköz technológiája gyorsan fejlődött, és mikrohajtóművekben és mikroiniciátorokban használták [7,8,9,10,11,12,13,14,15].

2. Kísérleti szakasz

2.1. Anyagok

Ebben a tanulmányban teljesen folyékony robbanó tintát készítettünk DNTF (200 μm, gyártója: Gansu Yinguang Chemical Industry Group Co., LTD., Baiyin, Kína), nitrocotten (NC, Sichuan Northern Nitrocellulose Co., Ltd.) feloldásával. ., Luzhou, Kína) és a GAP (a Liming Chemical Research Institute-tól, Luoyang, Kína) acetonban (AR, a Tianjin Shentai Chemical Reagent Co., Ltd., Tianjin, Kína), valamint a TDI (a Tianjin cégtől beszerezve) Dengke Chemical Reagent Co., Ltd., Tianjin, Kína) és dibutil-ón-dilaurát (T-12, a Pekingi Vegyi Üzem gyártja; Pure, Tianjin Shentai Chemical Reagent Co., Ltd., Tianjin, Kína).

2.2. Robbanó tinta tervezése és elkészítése

Xu és mtsai. [29] számos robbanékony tintakészítményt tervezett a GAP/DNTF alapján. Megállapították, hogy amikor a fő robbanóanyag tartalma körülbelül 90%, a nyomtatott minta jó detonációs és öntési hatással rendelkezik. Így a fő robbanóanyag (DNTF) és a robbanó festék kötőanyagának aránya ebben a papírban 9: 1 maradt. A ragasztórendszer alkatrészeit azonban optimalizálták, hogy megfeleljenek a nyomtatási anyagok nagy pontosságának és nagy szilárdságának. Először is, a kötőanyag-rendszernek az oldószer elpárologtatása után azonnal szilárd állapotba kell átalakulnia. Ismételt kísérletek után, ha a GAP/NC tömegaránya nagyobb volt, mint 8: 2, a kompozitok nem tudtak szilárdtá válni. Vagyis a rés és az NC maximális aránya 8: 2. Másodszor, a reakciócsoportok moláris arányának (vagyis az izocianát és a hidroxilcsoport moláris arányának) 1: 1-nek kell lennie. Ezen elv alapján a GAP/NC és a TDI tömegarányát 21: 1-nek számítottuk. Végül az egyes komponensek oldhatósága szerint az acetont választottuk a robbanó festék oldószerének, és az acetontartalmat 83,24 tömeg% -nak határoztuk meg. Összefoglalva, a robbanékony tintakészítményt (GNT tintaként jelölve) megerősíthetjük és az 1. táblázatba foglalhatjuk. Ezzel ellentétben egy keményítőszer nélküli robbanékony tintakészítményt (GN tintaként jelölve) is megterveztek és felsoroltak az 1. táblázatban. .

Asztal 1

A GNT és a GN festék megfogalmazása.

| GNT festék | 14.98 | 1.33 | 0,33 | 0,08 | 0,04 | 83.24 |

| GN tinta | 15.00 | 1.33 | 0,33 | - | - | 83.34 |

A fenti arány szerint a DNTF, NC, GAP, TDI és T-12 mindegyikét acetonban oldottuk VOSHIN-650W ultrahangos cellás porlasztó alkalmazásával (gyártó: Wuxi Woxin Instrument Co., Ltd., Wuxi, Kína). Miután a komponensek teljesen feloldódtak, a szilárd maradékot szívószűréssel leszűrtük, 0,1 mm átmérőjű szűrőmembrán alkalmazásával átlátszó robbanó tinta előállításához.

2.3. A robbanó festék felületi és reológiai tulajdonságainak vizsgálata

A robbanó tinta felületi feszültségét a Shanghai Fangrui Instrument Co., Ltd. (Shanghai, Kína) által gyártott QBZY automatikus felületi feszültségmérővel mértük. A robbanó tinta viszkozitását LVDV-1 viszkoziméterrel teszteltük, amelyet a Shanghai Fangrui Instrument Co., Ltd. (Sanghaj, Kína) bocsátott rendelkezésre, a nyírási sebesség 60 s −1 és 25 ° C volt. Ezenkívül a robbanó tinta sűrűségét egy MZ-220SD elektronikus sűrűségmérővel jellemezte, amelyet a Shenzhen Lidaxin Instrument Co., Ltd. (Shenzhen, Kína) szállított.

2.4. Energikus kompozitok tintasugaras nyomtatása

A robbanó tintát optimalizált körülmények között nyomtatták a mintára egy tintasugaras nyomtató eszközzel (amelyet a Kínai Északi Egyetem állított össze). A piezoelektromos fúvóka légnyomása, keringése, impulzusa és magassága 0,05 MPa, 5,0 ms, 0,3 ms és 5 mm volt. A fűtőplatform hőmérséklete 45 ° C, az írási sebesség 50 mm · s −1 volt. A tintasugaras nyomtatott minta négyszögletes párhuzamos volt, hossza, szélessége és vastagsága 4,5, 1,3 és 1,5 mm volt. Végül a tintasugaras nyomtatott mintát vízfürdős kemencébe helyeztük, és 60 ° C hőmérsékleten 3–7 napig keményítettük.

2.5. Tintasugaras nyomtatott minták jellemzése és tesztelése

A DNTF alapú tintasugaras nyomtatási minták felületét és belső szerkezetét, valamint sűrűségét Mira 3 TESCAN pásztázó elektronmikroszkóppal (SEM), illetve MZ-220SD elektronikus sűrűségmérővel figyeltük meg. Ezenkívül egy DX-2700 röntgendiffraktométert (XRD, Dandong HaoYuan Instrument Co., Ltd., Dandong, Kína) alkalmaztunk a fő robbanóanyag kristálytípusának tesztelésére, amikor a kezdő, a progresszív és a befejező szög 5 °, 0,03 ° és 50 °.

A nyers DNTF és DNTF alapú kompozitok termikus tulajdonságait egy Q20P nagy differenciális pásztázó kaloriméterrel (PDSC, TA Instruments, NewCastle, USA) jellemeztük, a feldolgozás körülményei a következők voltak: a fűtési sebesség 5 K · min −1, 10 K · min −1, 15 K · min −1 és 20 K · min −1 egymás után, és a nyomást 2 MPa-ra állítjuk be az N2 atmoszféra töltésével 30 ml · min −1 áramlási sebesség mellett. .

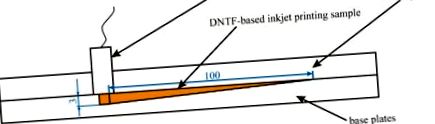

A mikrotöltés kritikus detonációs vastagságát az irodalomban leírt módszer szerint teszteltük. Először is, a robbanó tintát rétegenként nyomtatták egy 1 mm szélességű ékhoronyba, amelynek meghatározott méretét a vázlatos ábra mutatja (1. ábra). Másodsorban a fedőlapot, az alaplemezt és a detonátort az 1. ábra szerint állították össze. Az ékhoronyban lévő mikrotöltést felrobbantották a vastag végről, és a kipusztulási pont könnyen megfigyelhető volt. Végül kiszámítottuk a DNTF alapú tintasugaras nyomtatási minták kritikus detonációs vastagságát az oltási hossz felhasználásával.

A mikrotöltés kritikus detonációs vastagság-vizsgálatának sematikus diagramja.

A mikrotöltet detonációs sebességét az irodalomban is leírt ionizációs szondák módszerével teszteltük. A kísérleti elrendezéseket a 2. ábra mutatja. A lineáris mikrotöltést először egy elektromos detonátor indította el, majd rögzítették a két szonda közötti távolságra eső időt. A detonációs sebesség a távolság és az idő függvényében számítható.

A detonációs sebesség vizsgálata a mikrotöltés sematikus diagramja.

A DNTF alapú tintasugaras nyomtatási minták mechanikai viselkedését a Nano Indenter G200 statikus töltési modelljének felhasználásával rögzítettük 0–500 mN terhelési feszültséggel és ék alakú csúccsal. Az öntött minták rugalmassági modulusát és keménységét Agilent NanoSuit alkalmazásával extraháltuk, és mindegyik mintát ötször teszteltük, hogy átlagértéket kapjunk.

3. Eredmények és megbeszélés

3.1. A robbanékony tinta nyomtathatósága

A piezoelektromos fúvóka esetében a robbanó tinta nyomtathatóságát egy dimenzió nélküli Z számmal lehet megbecsülni, amelyet az (1) egyenletként határozunk meg [30,31,32,33]:

ahol α a nyomtatónyílás átmérőjét jelenti, ρ, γ és η a tinta sűrűségét, felületi feszültségét és viszkozitását.

A tintasugaras nyomtatás folyékony mozgási folyamat, és a robbanó tinták hidrodinamikai tulajdonságai határozzák meg, hogy képesek-e stabil tintacseppeket képezni és leesni a fúvókáról. A hidrodinamikai tulajdonságok elsősorban a robbanékony tinták viszkozitását, sűrűségét és felületi feszültségét jelentik. Fromm [31] kutatásai azt mutatják, hogy a tinta lerakódása során a tintacseppek zökkenőmentes csöpögtetése érdekében a robbanó festék Z értékének nagyobbnak kell lennie, mint 2. Fizikai tulajdonságok tesztjeivel a robbanékony tinta felületi feszültségét, viszkozitását és sűrűségét 24,656 mN · m –1, 1,4 mPa · s, illetve 840 kg · m −3. A robbanó festék Z értéke az (1) egyenlet segítségével kiszámítható, hogy 32,51 legyen. Ezért a megfogalmazott robbanó tinta megfelelhet a tintasugaras nyomtatás követelményeinek.

3.2. Energetikai kompozitok nyomtatási és formázási mechanizmusa

A robbanó tinta öntési folyamata két szakaszra osztható, amint az a 3. ábrán látható: a tintasugaras nyomtatásos öntési szakasz és a kikeményedés utáni reakció szakasz. (1) Az 1. szakaszban a piezoelektromos fúvóka által létrehozott mikroszintű tintacseppeket nagy pontosságú 3D mozgás platform segítségével igény szerint a kijelölt helyre csepegtetjük. Ezt követően a tintacseppek nedvesednek, szétterülnek és megszilárdulnak az aljzaton. A festékcseppek keletkezésének pillanatától kezdve az oldószer elpárolog. A túltelítettség miatt az oldott anyagok (robbanóanyagok és kötőanyagok) fokozatosan kristályosodnak, és végül a tintacseppek teljesen szilárd fázissá válhatnak, hogy nyomtatott mintát képezzenek. A tintasugaras nyomtatási paraméterek optimalizálásával az energikus kompozit pontról vonalra, 2D területre és 3D testre alakítható. (2) A 2. szakasz a polimercsoport és a térhálósítószer közötti térhálósító reakcióra vonatkozik a robbanó festék előzetes kikeményítése után, így az öntött minta mechanikai tulajdonságai javíthatók.

A 3,4-dinitrofurazanofuroxan (DNTF) alapú robbanó festék tintasugaras nyomtatásának (1. szakasz) és kikeményedési reakciójának (2. szakasz) vázlata.

A tézisben a robbanó festékkészítmény kötési rendszerét tervezték, amely főként a GAP-t, az NC-t és a TDI-t tartalmazza. Bár a GAP és az NC egyaránt lineáris láncú polimerek, szobahőmérsékleten és légköri nyomáson különböző állapotokat mutatnak. A szilárd NC és a folyékony GAP különböző szerepet játszik a tintasugaras nyomtatás szakaszában. Az aceton oldószer elpárologtatásával az NC gyorsan kicsapódhat és megszilárdulhat a kijelölt helyen. A folyékony polimer GAP azonban önmagában nem válhat szilárd állapotba, de megszilárdulhat a cellulózmolekulába. Ezért az NC nélkülözhetetlen anyag az előzetes formázási szakaszban, amely biztosítja a tintasugaras nyomtatás pontosságát és formázási hatását.

A GAP és NC lineáris láncú polimerjének köszönhetően a különböző komponensek közötti kölcsönhatás elsősorban a gyenge erő, például a van der Waals-erők és az intermolekuláris hidrogénkötések, amelyek a GAP/NC/DNTF nyomtatási minta gyenge mechanikai tulajdonságait eredményezik. Mint ismert, a TDI egy izocianátvegyület, amelyet keményítőszerként használtak a GAP rendszerben. Ebben a kísérletben a TDI fontos szerepet játszik a kúra utáni reakció szakaszában. A TDI-ben lévő izocianát keresztkapcsolódhat a GAP és NC hidroxilcsoportjaival, és kovalens kötést képez. A polimer lánc szerkezetének nagy szilárdságú háromdimenziós hálózati struktúrává történő átalakítása lehetővé teszi az energetikai kompozit számára, hogy jobb mechanikai tulajdonságokkal rendelkezzen [34,35,36].

3.3. SEM jellemzés

A DNTF alapú tintasugaras nyomtatási minták felületi és keresztmetszeti mikrostruktúráját a SEM nyeri, és az eredményeket a 4. ábra mutatja. A 4a, b ábrán jól látható, hogy a GAP, NC és DNTF egésze integrálódott, a nyomtatott minták belsejében nem figyelhetők meg részecskék és pórusok, amelyek a sűrű mikrostruktúrát mutatják. A 4c. Ábrán a réteges mikrostruktúra egyértelműen nagyobb nagyításban található meg, amelyben a rétegek szorosan kapcsolódnak egymáshoz, és vastagságuk kisebb, mint 10 μm. Ez a rétegenkénti összeszerelési nyomtatási folyamat megtestesítője volt. A 4b, d ábrán látható, hogy a nyomtatott minta sűrű és sima felülettel rendelkezik, jó formázási hatást mutat.

GNT nyomtatott minták pásztázó elektronmikroszkóp (SEM) képei különböző nagyítással: (a,c) vágási keresztmetszet; (b,d) felületi nézet.

3.4. Elméleti és mért sűrűség

A GNT tinta és a GN tinta nyomtatott mintáinak sűrűségét elektrondenzitométerrel teszteljük. Elméleti sűrűségüket a (2) egyenlettel számítják ki [37]. Az eredményeket a 2. táblázat mutatja .

ahol ρ e a robbanóanyag elméleti sűrűsége, g · cm −3; m i az i komponens tömege, g; ρ i az i komponens sűrűsége, g · cm −3 .

2. táblázat

A 3,4-dinitrofurazanofuroxan (DNTF) alapú nyomtatott minták elméleti sűrűsége és mért sűrűsége.

| 1. kísérlet | 1.769 | 1.776 | 1.759 | 1.764 |

| 2. kísérlet | 1.778 | 1.773 | 1.766 | 1.761 |

| 3. kísérlet | 1.773 | 1.768 | 1.761 | 1.768 |

| Átlagos | 1.773 | 1.772 | 1.762 | 1.764 |

| Elméleti sűrűség | 1.857 | 1.857 | ||

Amint az az 1. táblázatból kiderül, bár a GN és a GNT festék megfogalmazásában kicsi a különbség, a nyomtatott minták elméleti sűrűsége (TMD) azonos, amelyet 1,857 g · cm −3-nak számítanak. A GNT és a GN nyomtatott minta mért sűrűségét 1,773 g · cm −3, illetve 1,763 g cm cm 3 3-ban határozzuk meg, a mért sűrűség és az elméleti sűrűség aránya a GNT és GN nyomtatott minták esetében 95,5% és 95,0%, illetőleg. Látható tehát, hogy DNTF alapú, nagy sűrűségű nyomtatott minták könnyen előállíthatók ilyen nyomtatási eljárással. Elsősorban azért, mert a DNTF az átkristályosítás során könnyen réteges kristályokat képez. A többi kristály alakjához képest a réteges kristályok könnyebben képesek sűrű mikrotöltést létrehozni rések nélkül, rétegenként összeállítva. Ez az érv jól látható a 4. ábra SEM képein. A GNT és GN nyomtatott minták sűrűségével ellentétben megállapítható, hogy a mikrotöltés sűrűsége körülbelül 0,01 g · cm-3 növekedett a polimer térhálósító reakció révén. A kovalens kötés növeli az intermolekuláris erőt és tovább növeli a DNTF alapú tintasugaras nyomtatási minták sűrűségét.

3.5. XRD minták

Amint az 5. ábrán látható, a DNTF alapú tintasugaras nyomtatási minták diffrakciós szöge hasonló a nyers DNTF szögéhez, jelezve, hogy a DNTF kristályformája nem változik a nyomtatási folyamatban.

- Hogyan fogyott a YouTube Star Hannah több mint 70 fontot növényi étrenddel

- Hula Hoops Australia - Kiváló minőségű - Hoop Empire

- Van-e összefüggés a súly és a magas vérnyomás között McCarty Fogyás Központ

- Citromos fokhagyma Tilapia alacsony kalóriájú szénhidráttartalmú magas fehérjetartalmú recept SparkReceptek

- Hogyan készítsünk saját erőnléti programot; Verve Health