Magnézium-oxid

A magneziát vagy dolomittal, ekvimoláris magnézium/kalcium-karbonáttal, vagy égetett dolomittal, a megfelelő vegyes oxiddal vezetik be, ami kevésbé jelent szennyezési problémát.

Kapcsolódó kifejezések:

- Alumínium-oxid

- Magnézium atom

- Titán-dioxid

- Oxid

- Nanorészecske

- Cink-oxid

- Magnézium ötvözet

Letöltés PDF formátumban

Erről az oldalról

Reaktív magnéziumcement

19.1 Bevezetés

A magnézium a földkéreg nyolcadik leggyakoribb eleme, a

2,3 tömegszázalék, számos kőzetek között, például dolomitban, magnezitben és szilikátban. A magnézium a tengervízben oldatban a harmadik leggyakoribb elem, amelynek koncentrációja

1300ppm. A magneziát (magnézium-oxid, MgO) elsősorban a magnezit kalcinálásával állítják elő a mészkőből történő mész előállításához hasonló folyamatban. A világ MgO-termelésének kisebb része tengervízből és sós vízből származik. A tengervízben a magnézium fő fázisai a kloridok és a szulfátok, és a termelési folyamatot egy erős bázis hozzáadásával indítják el, hogy megkönnyítsék a magnézium-hidroxid (Mg (OH 2)) kicsapódását, majd hőbomlás következik be (pl. Gilbert, 1951). Az MgO jelenlegi globális termelése

Évente 14 millió tonna (USGS, 2012), szemben a 2,6 milliárd tonnás portlandcement (PC) mennyiségével, a jelenlegi költségek kb.

200 font/tonna reaktív MgO (kalcinált) esetében, összehasonlítva

Az MgO-t három fő releváns kategóriában gyártják (Shand, 2006):

holtan égett MgO, vagy periklazsa:

1400–2000 ° C

Az MgO-termelés 60% -a rendelkezik a legkevesebb reaktivitással, a legnagyobb kristályossággal és a legalacsonyabb felülettel, széles körben használják tűzálló alkalmazásokban, és ez a fajta problémás a portlandcementben;

keményen égetett MgO:

1000–1400 ° C, közbenső tulajdonságokkal rendelkezik, állati takarmányokban és műtrágyákban használják, és Kínában kiterjedt adalékanyagként használják a betongátakban;

fényben égett MgO, más néven maró-magnezium, maró-kalcinált magnezit (CCM) vagy reaktív magnezia:

700–1000 ° C, a legnagyobb reakcióképességgel, a legkevesebb kristályossággal és a legnagyobb felülettel rendelkezik. Alkalmazásai közé tartozik a műanyagok, a gumi, a papír és a cellulóz feldolgozása, a ragasztók és a sav semlegesítése, hogy csak néhányat említsünk, és ez a fejezet fő alkotóeleme.

Az MgO-t a XIX. Század közepe óta használják cementek képződésében vagy a beton adalékanyagaként, amikor Sorel 1867-ben, röviddel a PC feltalálása után, az égett fény egyesítésével magnézium-oxi-klorid-cementeket (MOC) fejlesztett ki, más néven Sorel-cementeket. MgO magnézium-klorid-oldattal (Sorel, 1867). Számos technikai előny ellenére a Sorel-cementek gyenge vízállósággal küzdenek, ami megakadályozta széleskörű használatukat. Azóta más hasonló kémiailag kötött cementek is megjelentek, beleértve a magnézium-foszfát-cementeket, amelyek a MgO kemény vagy égett égése és a savas foszfát-sók reakciójának eredményei (Wagh, 2004), és amelyek gyorsan keményedő javító cementként alkalmazhatók . Az 1960-as évek közepe óta a keményen égetett MgO-t Kínában betongátak zsugorodásának kompenzálására használják (Du, 2006). Sokkal újabban a reaktív MgO cementek (Harrison, 2008), amelyek a könnyű égésű MgO és a PC keverékei, a PC fenntarthatóbb alternatívájaként jelentek meg, és várhatóan kiváló műszaki teljesítménnyel. A magnezium kémia és technológia átfogó ismertetését Shand (2006) tartalmazza. .

Az MgO bevonatok anódos elektrodepozíciója a korrózióállóság javítása érdekében in vivo

6.3 Következtetés

Az MgO bevonatot az Mg ötvözet felületén állítják elő egyszerűen anódos elektrodepozícióval 6 M KOH oldatban, míg az Mg (OH) 2 bevonatot 10 M KOH oldatban történő anódozással állítják elő, amelyet későbbi hőkezeléssel MgO -vá alakíthatnak. A megnövekedett MgO védőbevonatok elnyomhatják a korróziós folyamatot azáltal, hogy megakadályozzák a maró ionok átjutását vagy diffúzióját a magnéziumötvözet hordozóra, ezáltal javítva a korrózióállóságot. Az anódos elektrodepozíció alternatív módszer lehet a PEO-val szemben olyan rétegek előállítására, amelyek jobb korrózióvédelmet nyújthatnak a magnéziumötvözetek számára. Az Mg ötvözet felületén lévő MgO/PLA kompozit film hatékonyabban javíthatja korrózióállóságát.

Légkeményítő kötőanyagok

3.3.3 A magnezia alkalmazásai

A magnezia és a növényi rostok erősen kötődnek, ami elkerülheti a rostok bomlását. Ezért mindig faforgáccsal és farostokkal keverik xilolit padló, fa-cement tábla és xilolit födém előállításához.

A faforgácsok és a farostok mellett francia krétát, azbesztet, finom kvarchomokot, téglaport és egyéb töltőanyagokat adnak a magneziához a termékek szilárdságának és kopásállóságának javítása érdekében. A magnézium köszörült padlót közepes keménységű márványból vagy kőzetből kell elkészíteni.

A magnezia padló hő késleltetett, pormentes, kopásálló, tűzálló, sima és rugalmas. Ez egy jó padlóanyag, amelyet lúgálló ásványi pigmentek hozzáadásával lehet színezni.

A magnezia tábla nagy tömítéssel, nagy intenzitással, hangelnyeléssel és hőszigeteléssel rendelkezik, amely belső falként, mennyezetként és más építőanyagként használható.

Az erősített magnézium nagy intenzitással rendelkezik, és fa, például fapadló és oszlop helyett építőelemként használható.

A magneziából habosítószer hozzáadásával könnyű és porózus hőszigetelő anyag lehet.

A magnezia vízállósága gyenge, ezért termékeit hosszú ideig nem szabad nedves helyeken tárolni. Termékeit nem szabad acélrudakkal használni, mivel a magnézium felhasználása során általában magnézium-klorid-oldatot használnak, és a klorid-ionok megrongálhatják az acélrudakat.

A nanobiomikumok szintézise, jellemzése és alkalmazása antimikrobiális terápiában

Chityal Ganesh Kumar. Sankalp Vinod Agarwal, Nanobiomaterials in Antimicrobial Therapy, 2016

4.4.4 Magnézium-oxid (MgO) NP-k

AZ ELKAPCSOLOTT SZILIKA ÖSSZETEVÉSE NEOPRENÉBEN

6.2 NSM (W TÍPUS) NEOPRÉN: OXID KERESZT

A magneziára és a cink-oxidra általában szükség van a hatékony térhálósodáshoz, de nem feltétlenül a hagyományos 4 és 5 phr koncentrációban. A magnéziumtartalom változása sokkal szélesebb tulajdonságingadozásokat eredményez, mint a cink-oxidé. A szilícium-dioxiddal és agyaggal erősen megtöltött alapvegyületben a magneziumváltozás befolyásolja a kikeményedési tulajdonságokat, a 6.2. Táblázat szerint .

6.2. Táblázat Magnézium-oxid hatások az NSM neoprénben

| Magnézia, phr | 0 | 2 | 5. | 10. |

| ODR-gyógyulási sebesség, 155 ° C, dN-m/5 perc | 16. | 20 | 12. | 7 |

| Mooney perzselés 121 ° C, T5 perc | 15 | 20 | 19. | 30 |

| Kompressziós készlet, 70 óra, 100 ° C,% | 64. | 50 | 59 | 67 |

Az optimális alacsony beállított érték 2 phr-nál azt jelzi, hogy a térhálósítási stabilitás ebben a koncentrációban a legnagyobb. Ez a koncentráció biztosítja a leggyorsabb gyógyulási arányt és a legnagyobb perzselésbiztonságot is (kivéve 10 phr). Az egyéb tulajdonságokat, beleértve a víz abszorpcióját, a magnéziumváltozás viszonylag nem befolyásolja, bár 0 phr-nél az eredményezett magas hőfelhalmozódás és az 1000% -os megnyúlás tiltóan alacsony keményedési állapotot jelez. A magnezia második szakaszának hozzáadása, ellentétben a normál korai első lépéssel, lassítja a gyógyulási arányt, anélkül, hogy a perzselés biztonsága megfelelő mértékben növekedne; Az M300 modulus és a durométer csökken.

A cink-oxid variáció (magnezia 2 phr-nél) a 2-8 phr tartományban nem mutat semmilyen hatást semmilyen tulajdonságra, kivéve az idős megnyúlást. A kemencében 121 ° C-on történő öregítés utáni megnyúlás 2 phr-nál jelentősen csökken.

Gumi nanokompozitok, fém-oxidokkal mint nanotöltők

9.2.6 Magnézium-oxid nanorészecske

Az MgO nanorészecskéket különböző módszerekkel állítottuk elő, ideértve a szol-gél eljárást [97–100] és a vizes nedves kémiai megközelítést [101,102]. A szol-gél eljárást prekurzorként magnézium-alkoxid alkalmazásával hajtottuk végre, amelyet etanollal kezeltünk, és különféle vizes szervetlen vagy szerves savakkal és bázisokkal hidrolizáltunk [100,103]. A hidrolízis eredményeként Mg (OH) OR képződött, nem pedig Mg (OH) 2. A kalcinálási lépés fontos volt az MgO megszerzéséhez. Roy és mtsai. [104] a szol-gél autokombuszciós eljárást alkalmazták az MgO nanorészecskék előállítására. Ez a technika magnézium-nitrát [Mg (NO3) 2 · 6H2O] oldatában citromsav hozzáadását jelentette. Ammónia oldatot is adtunk hozzá, hogy a pH-értéket körülbelül 4-re állítsuk. Az oldat szárítása után az anyagot kalcináltuk, így 20–80 nm átlagos méretű nanorészecskéket kaptunk.

A nedves kémiai megközelítés egyszerű és olcsó módszer az MgO nanorészecskék előállítására. Ebben a módszerben a magnézium-nitrát-oldatot ammónium-hidroxid-oldattal kezeljük, amely fehér csapadékot eredményez, amely egy kalcinálási folyamat után nano méretű MgO-t eredményez [101,102]. A magnézium-kelátok és az acetát bomlását Chhor et al. [105], mint gazdaságos módszer a nanoméretű MgO előállítására.

MgO, MgAl2O4, α-Al2O3, LiAlO2, LiGaO2, NdGaO3 és SrLaGaO4: tömeges növekedés

2.2 Kristálynövekedés

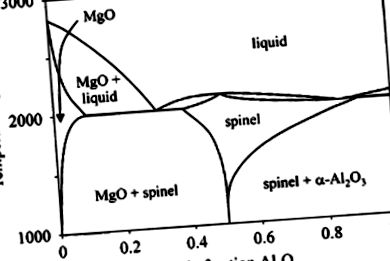

Az MgO olvadáspontja magas, 2827 ° C (Hallstedt, 1992), és 3260 ° C-on könnyen elpárolog (Kubaschewski és Alcock, 1979). Olvadáspont esetén az egyensúlyi gőznyomás 0,22 bar. Ez lehetetlenné teszi az MgO egykristályok Czochralski-módszerrel történő elkészítését; ezért más módszereket, például hidegtégely-olvasztást és ívfúziós növekedést alkalmaznak. Az MgO szilárd oldatokat képez sok más kétértékű vagy akár három vegyértékű fémionnal, pl. Al 3+ (lásd 1. ábra).

1.ábra . Az MgO – Al2O3 fázisdiagramja (Hallstedt, 1992 után). Kongruens olvadáspontok (összetételek mol% Al203-ban): Tm MgO = 2827 ° C (0,0), Tm MAO = 2105 ° C (49,9), Tm Al203 = 2054 ° C (100,0). Eutektikus pont MgO/MAO: T = 1996 ° C (30,2). Egybevágó minimális folyadék/MAO: T = 1991 ° C (83,6).

Butler és mtsai. (1971) az ívfúziós technikát alkalmazta egykristályok kereskedelmi célú termesztésére. Más módszerek, például a kémiai gőzszállítás és a fluxus növekedése csak néhány milliméter nagyságú kristályokat eredményeztek. Vizsgáltuk a magnézium-oxid növekedését mind hidrotermikus, mind fluxusos módszerekkel, és mindkét módszernél csak arcokat figyeltünk meg. Ez azt jelzi, hogy a növekedés izotróp és az alkotmányos túlhűtés körülményei között a sejtszerkezet kialakulásával kapcsolatos problémák nem igazán vonatkoznak erre az anyagra.

Az ívfúziós eljárásban egy tégelyre nincs szükség, mert az MgO port használat előtt általában izosztatikusan tömörítik, és a töltés közepén ív ütközik, és a megmaradt por által megolvadt olvadékot hoznak létre (Butler és mtsai., 1971). Három spektrográfiai minőségű szénelektróda konvergál az alja felé. A gázt az elektróda axiális lyukain keresztül vezetik be az ívtartományba, és az áramellátást egy háromfázisú telíthető magú reaktor látja el.

A kristályok hatalmas testként nőnek a gömb alakú tartály alján. A nagyobb üregekből álló medencékben lévő egyes kristályok általában 1-3 cm átmérőjűek és 4-6 cm hosszúak. Kiváló minőségű egykristályos MgO szubsztrátok érhetők el, legfeljebb 4-5 cm 2 területtel. A buborékok által okozott némi felhőzet általában tiszta MgO kristályokban figyelhető meg. Az optikai fedettség (homályosság, buborékok) jelentősen csökkenthető, ha bizonyos típusú gázokat (argont, levegőt) vezetünk be az ív tartományába a kristálynövekedés során. A buborékok jelenléte összefügg a hidroxidok képződésével az MgO és a víz közötti reakció eredményeként.

A diszlokációs sűrűségeket azonos mennyiségű telített vizes ammónium-kloridból és tömény kénsavból álló oldatban marással lehet meghatározni. A diszlokációs sűrűség általában 1–2 × 10 5 cm −2 a peremeken, és 5–10 × 10 5 cm −2 a kristályok belsejében. A több négyzetmilliméteres területeken felvett röntgensugárgörbék 1–4 ívperces mozaikterjedést mutatnak. Napjainkban fejlesztették a merített ív módszert, és az MgO egykristályok kereskedelemben elérhetővé váltak.

Magnézium elsődleges termelése

1.3.1. Kémiai alap magnézium-oxidban, mint nyersanyagban

A magnézium-oxid alapanyag nyerhető (a) magnézium-hidroxidból, (b) magnézium-karbonátból vagy (c) CaCO 3 · MgCO3 dolomitból. Tengervízből lehet kicsapódott magnézium-hidroxidot előállítani - ehhez kalcinált mészkőre vagy kalcinált dolomitra lenne szükség. A mészkő vagy dolomit kalcinálása egy endoterm folyamat, amely 1000 ° C körül zajlik, jelentős energiát fogyasztva. Az üzemanyag vagy az energiaanyag-tartalmú széntartalmú anyag, például a szén - az alapásványból felszabaduló szén-dioxid mellett további szén-dioxidot bocsát ki a füstgázokban.

Számos színesfémtől eltérően nehéz a magnézium-oxidot szénnel redukálni. A magnézium-oxid karbotermikus redukciója 1900 ° C felett megy végbe.

A magnézium termék gáz halmazállapotú, csakúgy, mint a szén-monoxid. Ehhez speciális elválasztási technikákra van szükség. Hansgirg kifejlesztette a gázkeverékek gyors kioltását más gázokkal, például hidrogénnel vagy metánnal együtt, a magnézium kondenzációjának elérése érdekében. Ez a folyamat, még a húszéves kereskedelmi műveletek és a Hansgirg fejlesztései után is, továbbra is nehéz volt, mivel jelentős mellék- és visszareakciók következtek be, amelyek további energiaigényes tisztítási sémákat eredményeztek.

A kalcium-karbid reduktorként történő alkalmazása szintén hasznos a minőségi magnézium előállításához, mivel a magnézium-oxidból származó oxigént a kalcium veszi fel, nem pedig a szén, amint az az [1.5] egyenletben látható, fordított reakciók nélkül, mint a karbotermikus megközelítésben.

Meg kell említeni, hogy a reakciót vákuum retortákban hajtják végre.

Bleecker és Morrison azt is feltételezte, hogy a magnézium-oxid magas hőmérsékleten csökkenthető olyan fémek felhasználásával, mint szilícium vagy alumínium az [1.7] és [1.8] egyenletek szerint (Bleecker és Morrison, 1919)

Ezeknek a reakcióknak 1400–1500 ° C-nál magasabb hőmérsékletre van szükségük ahhoz, hogy atmoszférikus nyomásként értékeljék. A reakciók bonyolultak, a magnézium-orto-szilikát vagy a magnézium-aluminátok köztitermékeinek képződése miatt - a reduktortól függően. Ezt tovább finomították, hogy vákuummal támogatott reakció legyen 1200 ° C körül a jól ismert Pidgeon-eljárás formájában. A Pidgeon-eljárás tovább igazolta az alacsonyabb költségű dolomit hasznosságát, amely kalcináláskor CaO · MgO-t eredményez, és a szilícium-fém helyett a reaktort és az olcsóbb ferroszilíciumot alkotja. Az [1.9] egyenlet a kiürített retortákban lejátszódó reakciót mutatja.

Számos részletes tanulmány készült a Pidgeon-folyamat termodinamikájáról, hogy miért lehetséges a reakció alapvető alapon. (Hopkins, 1954; Kubaschewski, 1967; Ray és mtsai, 1985; Thompson, 1997). A szakaszos szilicotermikus folyamatot a 1960-as évek elején a Magnetherm-eljárás félfolyamatos folyamatgá fejlesztette, alumínium-oxid és/vagy alumínium hozzáadásával a Pidgeon-eljárás szilárd termék szilikátját olvadt salakkává alakítva. Ez megkönnyíti az elektromos salakolvadást vízhűtéses elektróda segítségével, lehetővé téve a kalcinált dolomit és ferroszilícium folyamatos adagolását az olvadt medencébe, és a magnéziumgőz folyamatos eltávolítását nagy kondenzátorokban.

Meg kell jegyezni, hogy ezek a metallotermikus reakciók közvetett karbotermikus reakciók, mivel a reduktáns előállításához szenet használnak. Az alumínium alumínium-oxidból készül (elektrolitikus módszer) szénanódok felhasználásával. A szilícium-dioxid és a szén az elektrotermikus megközelítés révén szilícium-reduktort és szén-oxidokat eredményez. A szén-oxid gázalakú előzetes eltávolítása biztosítja a fémreduktort, amely szilárd vagy folyékony terméket eredményez, ha az oxigént elveszi a magnéziumvegyületből, így a tiszta magnéziumgőz kondenzálódik.

Alumínium- és cirkónium alapú kerámiák teherhordó alkalmazásokhoz

Corrado Piconi,. Tomaž Kosmač, Haladó kerámia a fogászatban, 2014

11.3.1.2 Magnézium részlegesen stabilizált cirkónium-oxid (Mg-PSZ)

Az Mg-PSZ viszonylag nagy, köbös szemcsékből áll (például 40-70 um átmérőjű), amelyek 100-200 nm átmérőjű és 10-30 nm vastag tetragonális fázisú, lekerekített vérlemezkék diszperzióját tartalmazzák. Egy tipikus előállítási út magában foglalja az Mg-PSZ (8–10 mol.% MgO) por tömörítését körülbelül 1800 ° C-on (azaz az egyfázisú köbös régióban), és gyors lehűtést a kétfázisú c + t régióba. körülbelül 1400 ° C. A tömörítést ezután ezen a hőmérsékleten tartjuk, hogy lehetővé tegyük a magképződést és a tetragonális csapadék növekedését a köbös szemcsékben. Szobahőmérsékleten a mechanikai tulajdonságok ezután tovább javíthatók egy körülbelül 1100 ° C-os második tartással.

A szinterelési hőmérséklet és a várakozási idő, valamint a hűtési sebesség és a hőkezelési körülmények a legkritikusabb folyamatparaméterek, mivel ezek szabályozzák a tetragonális csapadék méretét, amely nem lehet nagyobb, mint 200 nm. Ezen küszöbérték felett spontán átalakulnak monoklin struktúrává, ezáltal csökkentve a termék mechanikai tulajdonságait.

Eddig az Mg-PSZ még soha nem volt komoly versenytársa az Y-TZP-nek (11.7. Ábra), mint biológiai anyag, az egyik kivétel a Denzir-M anyag (Decim AB, Skellefteå, Svédország), amelyet a fogászatban használnak. Ez furcsán hangozhat, mert az Mg-PSZ volt az első átalakítással edzett kerámia. Számos kritikus pont valószínűleg csökkentette az érdeklődést az Mg-PSZ iránt mint biomassza iránt. Az igényes és összetett gyártási technológia pontos hőmérséklet-szabályozást és nagyon magas szinterelési hőmérsékletet igényel. Ez utóbbiak jóval magasabbak, mint az Y-TZP esetében, ami magasabb előállítási költségekkel is jár, amelyek a Si-mentes porok szükségességével együtt arra kényszerítették a közösséget, hogy az Y-TZP felé mozogjon. 51

11.7. Ábra Az Y-TZP mikrostruktúra SEM képe.

(Piconi C-től, Rimondini L, Cerroni L, Donati C, Mutone V. La cirkónia in odontoiatria. Milano: Elsevier, 2008).

- Növényi növény - áttekintés a ScienceDirect témákról

- Mangán - áttekintés a ScienceDirect témákról

- Herd Health - áttekintés a ScienceDirect témákról

- Maltodextrin - áttekintés a ScienceDirect témákról

- Hypericum perforatum - áttekintés a ScienceDirect témákról