Szintetikus észterek: előadásra tervezve

A kenőanyagipar általában a szintetikus észtereket az V. csoportba tartozó alapolajok monolitikus osztályaként kezeli, jól meghatározott tulajdonságokkal. Nem nehéz olyan táblázatot találni, amely az észtereket „tisztességes” hidrolitikus stabilitással, „jó” biológiai lebonthatósággal, „nagyon jó” kenhetőséggel, „kiváló” oxidatív stabilitással és így tovább sorolja fel.

Néha a diésztereket és a poliol-észtereket külön-külön felsorolják, de ritkán fordul elő további differenciálás. Az észterek természete azonban cáfolja az ilyen egyszerűsítést. Az észtereknek végtelen sokféle változata áll rendelkezésre, amelyek általában elérhető savakból és alkoholokból építhetők fel, így szinte minden lehetséges.

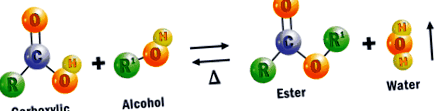

1. ábra Az észterezési reakció

A modern szintetikus észterek szinte bármilyen környezetben és alkalmazásban „beállíthatók”. Akár kiváló hidrolitikus stabilitást, oxidatív stabilitást, biológiai lebonthatóságot, kenhetőséget, magas viszkozitási indexet vagy alacsony hőmérsékletű tulajdonságokat keres, mindezek a megfelelő szintetikus észterrel lehetségesek.

A szintetikus észtereket karbonsavakból és alkoholokból állítják elő, amelyek nagyon gyakori kémiai építőelemek. Szinte korlátlan szerkezeti és teljesítménybeli lehetőséget kínálnak.

Az észter reakció

Az 1. ábra az összes észter szintetizálásához használt bázikus kémiai reakciót mutatja - a karbonsav és az alkohol észtert és vizet alkotnak. A szerves kémikusok ezt reverzibilis reakciónak nevezik, mert a víz reagálhat észtercsoportokkal, és az észtert összetevőire bonthatja. Ezt hidrolízisnek nevezik.

Az észterek előállításához felhasznált alapanyagok lehetnek lineárisak, elágazóak, telítettek, telítetlenek, monofunkcionálisak, difunkcionálisak vagy polifunkcionálisak. Több száz potenciális sav és alkohol építőelem létezik, és a kombinációk száma szinte korlátlan. Megpróbálták az észtereket olyan kategóriákba sorolni, mint a diészterek és poliol-észterek, vagy az egyszerű és összetett észterek, de a technológia messze megelőzi a terminológiát.

Az építőelemek gyakran meghatározzák az észter maximális teljesítménypotenciálját, míg a gyártási hozzáértés meghatározza, hogy az észter eléri-e a potenciálját. Például egy szintetikus neopoliol (alkohol) kiemelkedő oxidatív stabilitású észtert képes előállítani, ugyanakkor az észter oxidatív stabilitása alacsonyabb összetevőkkel, szennyező anyagokkal vagy rossz feldolgozási technikákkal csökkenthető.

Termo-oxidatív stabilitás

Az oxidáció egy lebomlási folyamat, amely akkor következik be, amikor a légköri oxigén reagál a szerves molekulákkal. A szintetikus észtereknél ez általában magas hőmérsékleten fordul elő, de lehetséges olyan észtereket találni, amelyek melegítés nélkül oxidálódnak. Évszázadok óta ismert, hogy a lenmagolaj szilárd bevonatot képez, ha környezeti hőmérsékleten levegőnek van kitéve. Ezeket szárító olajoknak nevezzük, mert faanyagra festhetők és kemény, védő lakkvá keményedhetnek. A szobahőmérsékleten történő polimerizáció a többszörösen telítetlen zsírsavak oxidatív keresztkötésén alapszik.

Míg a lakk fokozza az antik bútorok megjelenését, ipari berendezéseknél nem előnyös. A szintetikus észterek a legjobb választás a tiszta, lakkmentes kenés biztosítására 300 ° C (600 ° F) hőmérsékleten. A kiváló, magas hőmérsékletű kenőanyagok tervezésének egyetlen módja az oxidatív szempontból instabil szerkezetek megértése és kiküszöbölése.

Már megállapították, hogy a többszörösen telítetlen zsírsav-komponenseket el kell távolítani, de a kenőanyagokban általában telítetlen zsírsavakat, például oleatet használnak. Valójában az oleafélék sok jó tulajdonsággal rendelkeznek, beleértve a kenhetőséget, az alacsony illékonyságot, a hideg áramlást, a biológiai lebonthatóságot, a megújulást és az alacsony árat. Az oxidatív stabilitás szintén sokkal jobb, mint a szárító olajoké. A telítetlen észterek, beleértve a növényi olajokat is, azonban továbbra is alacsonyabb hőmérsékletű alkalmazásokra korlátozódnak.

Telített észterekre van szükség magasabb hőmérsékleten történő alkalmazáshoz, de még több szempontot is figyelembe kell venni. A magas hőmérsékletű oxidációs stabilitás nagymértékben függ a molekula béta-szénatomjain lévő hidrogén mennyiségétől és konfigurációjától. A béta-szén a második az észtercsoport szén-oxigén kötéséből.

A béta-hidrogén nagyon reaktív az oxigénnel szemben, így a béta-hidrogén nélküli észterek hőstabilabbak. Ezek neopoliol-észterekként ismertek, nevük a neopentánhoz való szerkezeti hasonlóságukból ered. A neopoliol rövidítése poliol-észterekké és rövidítése POE-ként történik. Valamennyi POE oxidatív stabilitása jó, mert nincsenek béta-hidrogénjeik (lásd 2. ábra).

2. ábra: poliol-észter

Bár a telítetlen zsírsavak nem képesek magas hőmérsékleten teljesíteni, nem elegendő a telített zsírsavakat, például a sztearinsavat egyszerűen helyettesíteni. A szintetikus rövid láncú karbonsavak nagyobb fokú oxidatív stabilitást kínálnak, és alacsony hőmérsékleten sokkal jobbak, mint a telített zsírsavak. Rövidebb elágazó zsírsavakat használnak, ha kivételes hőstabilitás szükséges.

Az oxidatív gyenge pontok kiküszöbölésével a szintetikus észtereket úgy lehet kialakítani, hogy magas hőmérsékleten működjenek, és hajlamosak az oxidatív polimerizáció előtt tisztán elpárologni, így nem képeznek lerakódásokat és lakkot.

Viszkozitás

A kémikusok sok példát találnak a viszkozitás és a molekulatömeg közötti kapcsolatra. A lineáris alkánoktól a polimerekig a nagyobb molekulák várhatóan viszkózusabbak. Ez az egyszerű ökölszabály azonban nem mindig érvényes a szintetikus észterekre.

A viszkozitás nagymértékben függ a molekulát alkotó kötések elágazásának mértékétől, aromás jellegétől, funkcionalitásától és a forgás egyszerűségétől. Amint a szerkezet elágazóvá válik, a molekula nehezebben hajlik körbe és áramlik át önmagán.

Az aromás észterek rendkívül viszkózusak a merev aromás gyűrű miatt. Tehát bár igaz, hogy a molekulatömeg összefügg a viszkozitással, vannak olyan módszerek is, amelyek ezt a kapcsolatot megszakíthatják, ha szükséges. Ez különösen akkor hasznos, ha a volatilitási profil specifikus molekulatömeget igényel, és az alkalmazás bizonyos viszkozitást igényel.

A molekulatömeg nem az egyetlen tényező, amely meghatározza a szintetikus észter viszkozitását, de szükség esetén felhasználható a viszkozitás növelésére. Ha a savak és alkoholok mindegyike egynél több reaktív csoportot tartalmaz, az észterek bármilyen hosszúságú polimerizációra képesek.

Bár a kenőanyagipar nem alkalmaz merev poliésztereket, amelyek palackokból készülnek, ugyanez az elv alkalmazható a molekulatömeg felépítésére és ezáltal a viszkozitás növelésére. Ezeket komplex észtereknek vagy CPE-nek nevezzük.

Biológiai lebonthatóság és hidrolitikus stabilitás

A hidrolízis reakciójának sebessége nagymértékben függ az észterkötés kémiájától és a környezeti feltételektől. A szintetikus észterek stabilak lehetnek néhány óráig vagy évezredekig, ezért lehetetlen osztályozni őket olyan szavakkal, mint a „fair” vagy a „good”.

A hidrolízis kezeléséhez fontos megérteni a reagensek típusát és tisztaságát, valamint a gyártási folyamatot.

Ne feledje, hogy az észterek alkoholokból és karbonsavakból készülnek, és hogy a víz az észterezési reakció mellékterméke. Minden észterreakció reverzibilis, így a víz az észtert vissza tudja bontani a sav és az alkohol komponensekké. Miután az észter feloszlik az alkoholokba és savakba, a baktériumok befejezhetik az összetevők emésztését.

Általában a természetes komponensek, például a növényi alapú zsírsavak mennyiségének növelése elősegíti a biológiai lebonthatóságot. Szintetikus savak és neopoliol-alkoholok alkalmazása esetén az észter inertebbé válik, és a biodegradáció sebessége csökken.

Kémiailag blokkolni lehet a hidrolízis útját elágazó szénláncú karbonsavakkal. Ezek az észterek rendkívül stabilak a vízben, és a tipikus hidrolízis vizsgálatok során ásványi olajként működnek. Valójában egy számítógépes szimuláció azt mutatja, hogy a hidrolitikus lebomlás sebességét több száz évben mérik.

Füstpont, lobbanáspont, tűzpont és illékonyság

A szintetikus észtereket nagyra értékeljük, mert magas hőmérsékleten kenhetők. Ennek egyik fő oka, hogy jóval alacsonyabb illékonyságúak, mint más kenőanyag-alapolajok adott viszkozitás mellett. Az illékonyság erősen összefügg a füstponttal, a lobbanásponttal és a tűzponttal, amelyek az ASTM D-92 részét képezik.

A hőmérséklet emelkedésével a párolgás mennyisége növekszik, amíg látható füst és végül elegendő füst van ahhoz, hogy láng jelenlétében villanást vagy tüzet támogasson. A 40. oldalon található táblázat bemutatja a szintetikus kenőanyagok számos elterjedt típusának lobbanáspontja és viszkozitása közötti kapcsolatot.

Az illékonyság a kenőanyag molekulatömegének megoszlásától is függ. Bebizonyosodott, hogy kis mennyiségű gyúlékony oldószer akkor is gyúlékony lesz, ha más inert komponensekkel keverjük össze. A keverék addig gyullad meg, amíg elegendő gyúlékony gőz van a levegőben.

Hasonlóképpen, a kenőanyag-alapolaj legillékonyabb komponensei határozzák meg a lobbanáspontot. Az észtereket úgy lehet megtervezni, hogy nagyon tiszta összetételűek legyenek, így kevés kis molekula füstölhető és villog. További előny, hogy a viszkozitás jó minőségű marad, mert egyetlen könnyű vég sem párolog el a kenőanyagból.

Volatilitás és betétek

Kémiai szempontból az illékonyság a molekulatömeggel, a polaritással és a kémiai stabilitással függ össze. Míg a molekulatömeg és a polaritás jól ismert hatás, a kémiai stabilitást gyakran figyelmen kívül hagyják, mert csak kis szerves molekulákat vesz figyelembe. A magas hőmérsékletű kenőanyag azonban nagyobb molekulákból készül, amelyek nem párolognak el könnyen, ezért a stabilitás fontossá válik.

Az oxidatív és a termikus lebomlás 200-300 ° C között kezdődik. Ezen a hőmérsékleten az alapolaj párolgása lassú folyamat. Az oxidáció azonban a molekulát apró, illékony frakciókra bonthatja. A párolgási tesztek, például az ASTM D-2595 súlycsökkenésének nagy százaléka oxidációból származik.

Az oxidáció nemcsak fogyást, hanem lakkot is okoz. A gőzfázis bomlástermékei gyakran szabad gyökök vagy reaktív molekulák. A lerakódások és a lakkok képződhetnek, amikor a gőzben lévő gyökcsoportok kondenzálódnak, és polimer lakkot hoznak létre a fémfelületeken. Ezek a polimerek iszapot képezhetnek, ha elég nagy koncentrációt érnek el ahhoz, hogy oldhatatlanok legyenek az ömlesztett olajban.

A szintetikus észterek csökkentik a lakkot és más lerakódásokat, mert kiemelkedő oxidatív stabilitással rendelkeznek, és nem képeznek sok gyökös bomlásterméket. Ezen túlmenően jó magas hőmérsékletű oldószerek, és hajlamosak visszaalakítani a lakkot a folyékony fázisba, így kiszűrhető.

Kenhetőség, polaritás és adalékanyagok

A kenőanyag legfontosabb tulajdonsága, hogy várhatóan kenni fog. A kenésnek köze van ahhoz, hogy a molekula milyen könnyen áramlik át önmagán, és mennyire versenyez és bevonja a fémfelületet.

Az észtereket általában jó határoló kenőanyagoknak tekintik, mivel összekapcsolódnak a fémfelületekkel és csökkentik a fém-fém érintkezés mennyiségét csúszó mozgás közben. A kenést befolyásoló strukturális tényezők közé tartozik a lánc hossza, az elágazások mennyisége és a kapcsolatok elhelyezkedése a molekulán belül.

Hosszabb szénláncok, kevesebb elágazás és jó polaritás mind elősegíti a határok kenését. Az észterkötések polárisak, de kevésbé lehetnek felületaktívak, ha szénláncok árnyékolják őket. A szintetikus észtereket különböző sav- és alkohol-takarmány-alapanyagokból tervezik, így az észtercsoportok helye és a szénláncok típusa egymástól függetlenül választható.

Az észter alapanyag kenhetősége az észter és a fém felület közötti kölcsönhatástól függ. Az észterek jó kenőképességűek, de súlyos körülmények között kopásgátló és extrém nyomású adalékanyagokat használnak a rakomány nagy részének hordozására.

Egyesek szerint az észterek olyan erőteljesen versenyeznek a fémfelületekért, hogy kiszorítják a szükséges adalékanyagokat. Számos adalék azonban elég aktív ahhoz, hogy egy észtert kiszorítson a felületről. Itt fontos a szakértelem és a tapasztalat, mivel egyes adalékanyagok nem működnek jól szintetikus észterekkel.

Fontos továbbá az alkalmazásnak megfelelő észter kiválasztása. Ha az alkalmazás határkenődéssel jár, ahol a fémfelületek nyomás alatt összemorzsolódnak, a kenés kulcsfontosságú kérdés.

De ha az alkalmazás csak hidrodinamikus kenést foglal magában, ahol nincs fém-fém érintkezés, a kenés kevésbé fontos. Az észterek kiválóan alkalmazhatók magas hőmérsékletű hidrodinamikai alkalmazásokhoz, mert túl tudnak élni olyan extrém környezetekben, ahol más kenőanyag nem képes.

Gyártás, kémiai stabilitás és alkalmazhatóság

Erre a pontra megvitatták azt a szerepet, amelyet a kémiai szerkezet játszik az észter tulajdonságokban. A második tényező azonban ugyanolyan fontos: a gyártási folyamat és a maradványok, amelyeket maga mögött hagyhat.

Maradék savérték

Az észtergyártás mindig savval és alkohollal kezdődik, mindkettő illékony lehet. 100% -os átalakulást egyetlen kémiai reakcióban sem lehet elérni, ezért a végtermékben mindig marad némi karbonsav vagy alkohol.

Ha ez nincs megfelelően szabályozva, megváltoztathatja az észter kezdeti tulajdonságait, és a kenőanyag tulajdonságait megváltoztathatja tárolás és használat során is.

A karbonsavak az elsődleges gondok, mert felgyorsíthatják a kenőanyag hidrolitikus lebomlását. Ez különösen problémás a fémmegmunkáló folyadékokban, ahol a víz a fő alkotóelem.

3. ábra A gyártás után visszamaradt sav drámai módon lerövidíti az észter élettartamát.

A 3. ábra a visszamaradó sav hidrolitikus stabilitásra gyakorolt hatását mutatja. Ez egy gyorsított hidrolízis teszt, amely észtert és vizet tart lezárt csőben 125 ° C-on. Az 1. észter (kék) savszáma 0,03 milligramm kálium-hidroxid/gramm (mg KOH/g), és szinte semmilyen bomlást nem mutat. a teszt időtartama.

A 2. (lila) észter 1-es savszámmal, míg a (3) -es (3-as) savszámmal kezdődik. A 2. és 3. észter a teszt végére erősen lebomlik.

Katalizátor maradék

Az észtereket általában katalizátorral készítik a szintézis felgyorsítása érdekében, de az észter-katalizátorok az észter bomlását is felgyorsítják víz jelenlétében. Ezért elengedhetetlen az észterkatalizátor eltávolítása vagy deaktiválása a gyártási folyamat végén annak biztosítása érdekében, hogy az észter megőrizze minőségét a tárolás, a kiszerelés és a felhasználás során.

Ezenkívül kerülni kell az ásványi savakat és bizonyos aktív fémeket, mert ezek bármilyen típusú észtert lebonthatnak. A legtöbb észter kenőanyag nem ajánlott olyan alkalmazásokhoz, amelyekben erős savakkal és bázisokkal érintkeznek.

4. ábra. A maradék katalizátor jelentősen csökkenti a hidrolitikus stabilitást.

A 4. ábra mutatja az ásványi savak és fémek hatását a hidrolitikus stabilitásra. A három minta mindegyike gyakorlatilag sav nélkül volt. Az egyik mintát (lila) ásványi savval kezeltük, míg a másikhoz fémdarabokat adtak (piros).

Amint a bal oldalon látható, az erős ásványi sav 24 órán belül teljesen hidrolizálta a mintát. A fémbírságok nem voltak olyan gyorsak, de ugyanolyan hatásúak voltak. A kezeletlen minta (kék) megőrizte integritását.

Összegzésként elmondható, hogy jó ötlet figyelembe venni észter-beszállítójának szakértelmét és tapasztalatát. Az észtereket úgy lehet megtervezni és gyártani, hogy szinte bármilyen környezetben működjenek, de ez azt jelenti, hogy a kiválasztási folyamat kritikus.

Dolgozzon együtt valakivel, aki ismeri az észterek tudományát és technológiáját, és hajlandó időt szakítani az Ön igényeinek megértésére. Csak így biztosíthatja, hogy a kenési igényeinek megfelelő terméket kapjon.

- Szintetikus T4 kiegészítők pajzsmirigy alulműködés esetén

- Hajtsa végre ezeket az ágyéki nyújtásokat a rugalmasság javítása érdekében

- Oroszország tart a szintetikus marihuána járványától. A CTV News

- Omnadren 250-négy tesztoszteron-észter 250mg

- A szintetikus útdíj-szerű 4 receptor (TLR4) és a TLR7 ligandok a MyD88-on keresztül additívan működnek