Epoxikompozitok megerősítése grafit-grafén szerkezetekkel

Tárgyak

Absztrakt

A kutatások eredményeként bebizonyosodott az epoxi kompozitok működési tulajdonságainak irányított vezérlésének lehetősége hőre tágított grafit-grafén szerkezetek kis adalékanyagainak felhasználásával. Kiválasztották a strukturáló adalék racionális tartalmát az epoxi kompozit összetételében (0,05 tömegrész), ami biztosította a vizsgált fizikai-mechanikai tulajdonságok komplexumának növekedését. Megállapították a termikusan expandált grafit hatását az epoxi kompozit szerkezeti kialakításának folyamatára. Termikusan expandált grafit hozzáadása növeli a hő-, tűz- és hőállóságot, valamint növeli a hővezető epoxi kompozit együtthatóját.

Bevezetés

A kutatás fő célja az epoxi kompozitok fizikai-kémiai és mechanikai tulajdonságainak javítása hőre duzzasztott grafit felhasználásával, amelyet elektrokémiailag oxidált grafit por termikus hámlasztásával nyernek.

Anyagok és kutatási módszerek

A kompozíciókat epoxigyanta ED alapján fejlesztették ki-20 (GOST 10587-93), mert alacsony a viszkozitása, az epoxicsoport-tartalom szűk határa, a fizikai-kémiai tulajdonságok stabilitása. Az epoxi-oligomer keményítőjeként egy amin típusú keményítőt alkalmaztak - polietilén-poliamin (PEPA) (TS 6-02-594-85), amely fűtés nélkül képes háromdimenziós hálózati struktúra kialakítására.

Az epoxi kompozitok lágyítására az oligó (rezorcinofenil-foszfát) terminális fenilcsoportokkal (ORPP) való tisztaságát használták: 99% -ban az ICL Industrial Products America Inc. (USA) gyártotta. Kémiai képletét az S1 kiegészítő ábra mutatja.

ORPP - oligomer halogénmentes lágyító, égésgátló tulajdonságokkal. Az ORPP kiválasztása az égésgátló foszfor jelenlétének köszönhető (10,7%). A kompozit hőbomlása során a foszfor jelenléte növeli a karbonizált szerkezetek hozamát, amelyek fizikai akadályt jelentenek az oxidáló és éghető gázok diffúziójának az égési zónába történő elterjedésében, ami általában csökkenti az éghetőséget epoxi kompozit 22 .

Az epoxi-oligomer, a lágyító és a keményítő arányát előzőleg kísérletileg határozták meg: 100 tömegrész ED-20, 40 tömegrész ORPP és 15 tömegrész PEPA 22 .

A lágyított epoxi összetételben módosítószerként TEG-t adtak hozzá (0,01–1,0 tömegrész). Az eloszlás egyenletességének növelése és a TEG-részecskék aggregációjának, valamint felületének és kötőanyagának aktiválódásának megakadályozása érdekében a készítmény ultrahangos kezelését alkalmazták. Az ultrahang expozíció paraméterei: frekvencia −22 ± 2 kHz, teljesítmény - 400 W, időtartam - 60 perc 4. Az elegyet 25 ± 5 ° C-on 30 percig vákuum alatt gáztalanítottuk, mielőtt megkeményedtünk. A TEG/epoxi kompozitok előállítási folyamatát az S2b kiegészítő ábra szemlélteti.

A kutatást a következő módszerekkel hajtották végre:

a hajlító feszültség és a hajlítási modulus meghatározása [ISO 178: 2010],

a szakítószilárdság és a modulus meghatározása [ISO 527-2: 2012];

nyomószilárdság meghatározása [ISO 604: 2002];

az ütésállóság meghatározása [ISO 179-1: 2010];

a Brinell-keménység meghatározása [ISO 2039-1: 2001];

a hőállóság meghatározása Vicat [ISO 306: 2004] szerint;

A minták felmelegítése során bekövetkezett tömegváltozást, a tömeg változásának sebességét és a hőhatások nagyságát termogravimetriás analízis módszerével tanulmányoztuk a MOM márka Q- „Paulik - Paulik - Erdei” rendszerének származéka segítségével. 1500D kísérleti körülmények között: tömeg - 100 mg, közeg - levegő, fűtési intervallum - 800 ° С-ig, fűtési sebesség - 10 ° С/perc, a relatív hiba nem haladja meg az 1% -ot;

a minták felületi morfológiájának vizsgálatát Tescan VEGA 3 SBH pásztázó elektronmikroszkóppal végeztük;

a hővezető képesség és a hőellenállás meghatározása az ITP-MG4 „100“ műszerrel történt [ISO 22007-2: 2015];

A TEG részecskék FT-IR spektroszkópiáját a Shimadzu IRTracer-100 alkalmazásával hajtottuk végre;

A röntgenfázis elemzését ARL X’TRA röntgendiffraktométer alkalmazásával végeztük;

Az epoxi-összetétel kikeményedési kinetikájának meghatározását a 24. pontban leírt módszer szerint végeztük .

Kísérleti eredmények és megbeszélés

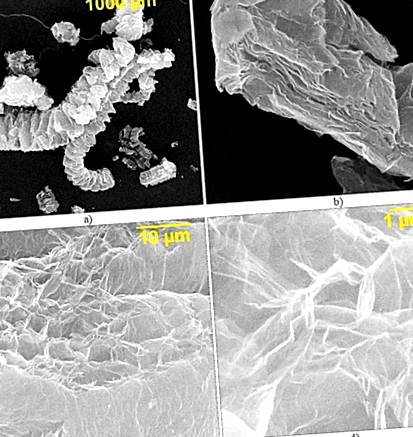

A pásztázó elektronmikroszkópia adatai szerint a hőtágulás során a grafit féregszerű struktúrává alakul, megnövekedett rétegek közötti távolsággal és nagyon aktív, elágazó, egyenetlen felülettel. 1a.

TEG-részecskék SEM-je.

A TEG-részecskék nanorétegű szerkezettel rendelkeznek, a rétegek vastagsága körülbelül 100 nm, az 1b. Ábra, amely lehetővé teszi a többrétegű grafén-oxid részecskéinek kialakulását. A TRG vékony levelei komplex nyílt sejtes mikrostruktúrát képeznek, pórusmérete 1-10 mikron. Keresztmetszetben a pórusoknak sokszögű izometrikus vagy gyengén kiterjesztett alakjuk van, az 1c., D.

Az IR-spektrumon lévő jelek sora igazolja az oxidált grafén formájának jelenlétét. A grafénrétegek közötti hidroxilcsoportok jelenléte a 2800 cm -1 és 3400 cm -1 közötti sáv, 2. ábra. Az 1627 cm -1-es csúcs a C = C sp 2 -hibridizációjának a következménye. grafén szerkezete. A csúcs itt:

2300 cm -1 megfelel a TEG által elnyelt CO2-molekulák csúcsának. Az 1106 cm -1 és 1005 cm -1 közötti sáv megfelel a C-O-C (epoxicsoportnak). Az 1384 cm -1 -nél lévő sáv a karboxilcsoport deformációs rezgése.

A TEG FT-IR spektroszkópiája.

A TEG frakcionált összetételét a részecskék bimodális eloszlása jellemzi, és 1–400 μm-es részecskék képviselik, domináns részecskék száma 15–20 μm és 140–160 μm méretű, 3a. Ábra.

A TEG-részecskék frakcionált összetétele: (a) - ultrahangos diszperzió nélkül (b) - ultrahangos diszperzió után.

Az a kísérlet, hogy megerősítő töltőanyagként 100 µm-nél nagyobb részecskeméretű TEG-t alkalmazzon, ellentétes hatáshoz vezet - a fizikai-mechanikai tulajdonságok mutatóinak csökkenéséhez. Ezért a második szakaszban a grafit folyadék-fázis szétválasztásának módszerét alkalmazták a TCPP lágyító közegében grafénrészecskék szuszpenziójának előállítására. A diszpergálást az UZDN-2T ultrahangos diszpergálóval hajtottuk végre, amelynek sugárzási teljesítménye 400 W és 22 kHz volt. Egy ilyen kombinált mechanokémiai hatás további hámláshoz és a nagy oldalméretű részecskék eltöréséhez vezetett.

Az ultrahangos diszperzió utáni TEG frakcionált összetételét a részecskék monomodális eloszlása jellemzi, és 0,2–70 μm-es részecskék képviselik, a 10–30 μm-es részecskék túlsúlyával, 3b. Ábra.

Így a TEG szerkezetének elemzése azt mutatta, hogy strukturáló adalékként használható epoxi kompozitokhoz, aminek növelnie kell működési tulajdonságait.

Polimer mátrixként korábban kifejlesztett kompozíciót használtunk, amely 100 tömegrész ED-20 epoxigyantából, 40 tömegrész ORPP-ből és 15 tömegrész keményítőből - PEPA. Az ORPP egyszerre látja el a lágyító és az égésgátló funkcióit. A hajlító igénybevétel megduplázódik, a szívósság pedig kétszer növekszik, az éghetőségi index - az oxigénindex (OI) - 19-ről 28 térfogatszázalékra nő, ami lehetővé teszi az anyag égésgátlóvá válását 22 .

A TEG-t 0,01-1,0 tömegrész mennyiségben adtuk az epoxi-kompozícióhoz.

Az elvégzett vizsgálatok kimutatták, hogy a TEG mint strukturáló adalékanyag legracionálisabb tartalma, amely a fizikai és mechanikai tulajdonságok maximális értékét biztosítja, 0,05 tömegrész (4–6. Ábra), ugyanakkor a hajlítási törési feszültség 48% -kal nő, és a hajlító rugalmassági modulus 41% -kal, a nyomószilárdság 20% -kal, a szakítószilárdság 207% -kal és a húzó rugalmassági modulus 24% -kal, az ütésállóság 300% -kal nő.

Az epoxi kompozit hajlítási törésfeszültségének (1) és hajlítási rugalmassági modulusának (2) függése a készítmény TEG-tartalmától.

Az epoxi kompozit szakítószilárdságának (1) és szakítószilárdsági modulusának (2) a készítmény TEG-tartalmától való függése.

Az epoxi kompozit nyomószilárdságának (1) és ütésállóságának (2) függése a készítmény TEG-tartalmától.

A TEG nélküli epoxi kompozit minták megsemmisítésének fraktográfiáját egy meglehetősen sima törésfelület jellemzi, ami a repedésállóság alacsony képességét jelzi. A TEG hozzáadása az epoxi-kompozícióhoz hatással van a mátrix morfológiájára - a TEG-részecskék által alkotott réteges struktúrák jelennek meg, 7b. Ábra. A számos skála kialakulásával járó törékeny törés mellett az epoxi-kompozitban vannak helyi területek, amelyek jelzik az anyag áramlását annak elpusztításakor. Sőt, a plasztikus pusztulás egyes helyein kifejezett rostos szerkezetek figyelhetők meg, amelyek a polimer mátrix intenzív kihúzásának eredményeként jönnek létre (7c. Ábra). Az epoxi kompozit plaszticitásának növekedése magyarázható, ha a TEG-t szilárd fázisú keményítőnek tekintjük 25. Ebben az esetben a TEG és az epoxi-összetétel határterületén kisebb számú (az összetétel térfogatához képest) keresztkötések képződnek, és ezért ez a terület nagyobb mobilitással rendelkezik.

Az epoxi kompozitok megsemmisítésének felületének SEM-je.

A módosító adalék hálózati polimerekre gyakorolt hatásának értékelésénél figyelembe kell venni, hogy a kikeményedési folyamat a szilárd anyag kifejlett felületének (TEG) jelenlétében zajlik, amely befolyásolhatja a polimerizációs reakció kinetikai jellemzőit a kikeményedés során, valamint az anyag fázisszerkezetének kialakulása. Az oligomer kompozíció komponenseinek a TEG szilárd felületével való adszorpciós kölcsönhatásának szerepe szintén nagy 24 .

Az epoxi-kompozíciók gyógyulási kinetikájának vizsgálata - 8. ábra - megmutatta a TEG gátló hatását az epoxi-kompozit szerkezetképződésének folyamataira, ami nyilvánvalóvá válik a gélesedési folyamatok időtartamának 25-ről 31-33-ra történő növekedésével. perc és a keményedés 35–45–47 perc között, 1. táblázat.

A kompozíciók keményedési folyamatának kinetikai görbéi, tömegrészek: 1 - 100ED-20 + 40ORPP + 15PEPA; 2 - 100ED-20 + 40ORPP + 0,05TEG + 15PEPA; 3 - 100ED-20 + 40ORPP + 1,0TEG + 15PEPA.

A 9. ábra mutatja a TEG adalékkal nem töltött kompozit és kompozitok termogravimetriás elemzésének adatait. A TEG-et tartalmazó epoxi kompozitokra jellemző a jobb hőstabilitás a 100–600 ° C hőmérsékleti tartományban a kitöltetlen kompozitokhoz képest, 2. táblázat.

A minták termogravimetriás elemzésének adatai: 1 - 100ED-20 + 40ORPP + 15PEPA; 2 - 100ED-20 + 40ORPP + 0,05TEG + 15 PEPA; 3 - 100ED-20 + 40ORPP + 1,0TEG + 15 PEPA.

Kis mennyiségű TEG hozzáadása epoxi kompozithoz a Vicat szerint növeli a hőállóságot 132-ről 165-182 ° C-ra, 3. táblázat. Ezenkívül a TEG hozzáadása az epoxi kompozit összetételéhez fokozott tűzállóságot biztosít., ami nyilvánvalóvá válik a levegőben történő gyulladás során bekövetkező tömegveszteség 4,7-ről 2,8% -ra való csökkenésében, valamint az éghetőségi index - az oxigénindex 28-ról 33% -ra való növekedésében. A TEG által módosított kifejlesztett vegyületek nem támogatják az égést a levegőben, és a lángálló anyagok osztályába tartoznak, 3. táblázat.

Az elektromos és elektronikus berendezésekben használt vegyületek hővezető képessége fontos jellemző. A legtöbb esetben az epoxigyanták viszonylag alacsony hővezető képességgel rendelkeznek

0,1 W/m · K. Következésképpen, ha helyi fűtés van, akkor az epoxi anyagok hőszigetelésként működnek, ami nagyobb hőállóságú alkatrészek használatát vagy speciális hőelnyelők használatát igényli a hő elvezetésére, különben ez túlmelegedéshez és a kompozit termikus bomlása 16 .

Még kis mennyiségű TEG hozzáadása az epoxi kompozit összetételéhez 2,6–4,2-szeresére növeli a hővezetési tényezőt, miközben a hőellenállás csökken, 10. ábra.

A TEG hatása az epoxi kompozíciók hővezető képességére és trermális ellenállására.

- Új tudományos áttekintés azt mutatja, hogy a vegetáriánus étrend súlyos fogyást okoz EurekAlert! Science News

- Utassugár, szárny, topológia optimalizálás, bőr, spar, borda, stringer, szénszál, megerősítés

- A kiegészítők betegséget okozhatnak - Fogyasztói jelentések

- Az emberek még mindig Don; t Keresse meg a kapcsolatot a húsfogyasztás és az éghajlatváltozás között - Scientific American

- Biztonságos és hatékony fogyókúrás tabletták Tudományos áttekintés