Nem precíz CuO-CeO2 nanokristályos katalizátorok égési szintézise fokozott katalitikus aktivitással a metán oxidációjához

Abdallah F. Zedan

1 Lézeralkalmazások Tanszéke Metrológiai, Fotokémiai és Agrárkutatási Intézet, Nemzeti Lézeres Fejlett Tudományos Intézet, Kairói Egyetem, Giza 12613, Egyiptom

Amina S. AlJaber

2 Katari Bölcsészettudományi Kar Kémia és Földtudományi Tanszék, Doha 2713, Katar; [email protected]

Absztrakt

1. Bemutatkozás

2. Anyagok és módszerek

2.1. Anyagok

Az ebben a munkában használt vegyszereket egy helyi beszállítótól (ITS, Doha, Katar) vásárolták, és olyan állapotban használták őket, kezelési lépések nélkül. Ezek a vegyi anyagok a következők voltak: vízmentes citromsav (99,5% GPR, BDH, London, Anglia), réz- (II) nitrát-trihidrát (98%, Purum, Sigma-Aldrich, St. Louis, MO, USA) és cérium- (III) nitrát-hexahidrát (fémnyomás 99%, Sigma-Aldrich). Az összes oldat elkészítéséhez ultratiszta ioncserélt vizet (1. típus, Direct-Q 5UV, Millipore, Molsheim, Franciaország) használtunk.

2.2. Mód

2.2.1. A CeO2 és a CuO-CeO2 katalizátorok oldatégetési szintézise

2.2.2. Jellemzés

2.2.3. Metán oxidációs katalízis mérések

Az összehasonlítás érdekében a legjobb teljesítményű katalizátort egy másik tapaszból állítottuk elő, és katalitikus aktivitását teszteltük, ahol hasonló katalitikus aktivitást mutatott. Ezen túlmenően a kísérleti katalízis mérések megismételhetőségét két külön menet elvégzésével igazolták minden egyes katalizátorhoz, és a katalizátor teljesítménye a következő két vizsgálatban hasonló volt.

3. Eredmények

3.1. A katalizátorok morfológiai és kristályszerkezete

A tiszta és kevert ritkaföldfémek és átmenetifém-oxidok számos fizikai és nedves-kémiai módszerrel szintetizálhatók, például sonokémiai [33], mechanikus keverés [25], kémiai kicsapás [42], fagyasztva szárítás [34], hagyományos hidrotermikus módszerek szintézis [35], mikrohullámú asszisztált szintézis [38], szol-gél előállítás [43] és oldatégetéses szintézis [36]. A megoldás-elégetéses szintézis (SCS) nagy érdeklődésre tarthat számot, mivel nagy felületű anyagokat képes előállítani, a méretezhetőség megkönnyítésével, minimális előkészítési lépésekkel és szinte nincs szükség szintézis utáni kezelésre, ami jelentősen lerövidíti az előkészítéshez szükséges időt és feldolgozás, amely lehetővé teszi a szilárd termékek egyszerű és gyors előállítását [44,45,46]. Az SCS egy önfenntartó, magas hőmérsékletű termikus folyamat, amely olyan szol-gél közeget tartalmaz, amely a kémiai üzemanyag és a fém oxidálószer között önmagában terjedő exoterm reakción megy keresztül, nagy mennyiségű gáz halmazállapotú terméket és ultrafinom szilárd anyagot eredményezve [46]. Ebben a munkában szintetizáltunk nanokristályos CuO-CeO2 szilárd vegyes oxid porokat SCS segítségével, oxidálószerként cérium- és réz-nitrát-sókat, komplexként és üzemanyagként citromsavat használva, az üzemanyag/oxidálószer (ek) arányával 1,5: 1 az üzemanyagban gazdag körülmények biztosításához.

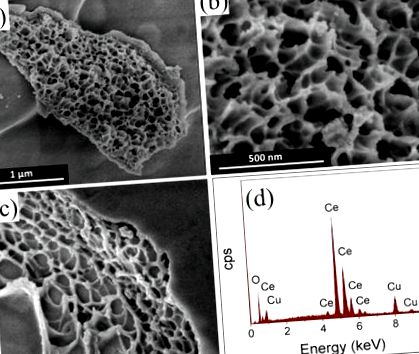

Az 1. ábra bemutatja a CeO2 és 6% CuO-CeO2 SEM mikrográf képeit (1.a – c. Ábra) és az oldatégetési módszerrel szintetizált 6% CuO-CeO2 anyagok EDX elemzését (1.d ábra). Az 1a, b ábrán bemutatott tiszta CeO2 SEM képei szivacsszerű morfológiát mutatnak, makro porózus korallzátonyszerű szerkezettel. A CuO-CeO2 kevert oxid 6 tömeg% rézzel szivacsszerű tulajdonságokkal rendelkezik, nagy üregekkel és kis gömb alakú CuO agglomerátumokkal, amint az az 1. c ábrán látható SEM képből is látható. A felületi üregek az égési reakció során túlzott mennyiségű gáz felszabadulása következtében keletkeznek, ami az előkészített CuO-CeO2 anyagok porozitását eredményezi, és a szerkezeti jellemzők méretének csökkenéséhez vezet. A rézzel történő doppingolás a 6% CuO-CeO2 EDX-spektrumából nyilvánvaló, az 1. ábra mutatja.

SEM mikrográf képei (a,b) Ce02; (c) Oldatégetési módszerrel előállított 6% CuO-CeO2, és (d) 6% CuO-CeO2 EDX-spektruma, amely a Cu és Ce elemeket mutatja.

A tiszta CeO2 és a kiválasztott CuO-CeO2 kevert oxid 6 tömeg% rézzel képzett XRD mintázatát a CeO2 és tenorit CuO referencia mintáival együtt mutatjuk be összehasonlítás céljából a 2. ábrán. Az égési szintézissel előállított tiszta CeO2 esetében négy fő XRD csúcsot figyeltünk meg 2θ = 28,3 °, 32,8 °, 47,3 ° és 56,2 ° és 58,9 ° diffrakciós szögben, ami megfelel a (111), (200), ( 220) (311) és (222). Ez jellemző a ceria normál fluorid köbös rácsára (JCPDS-kártya: 00-034-0394). A CeO2 CuO-val történő adalékolása a tenorit fázisra jellemző 6% CuO-CeO2 esetében két XRD csúcs megjelenését eredményezte 35,3 ° és 38,5 ° diffrakciós szögben, szintén a CuO referencia XRD mintázatának megfelelően ( Kártya JCPDS 00-005-0661). Ez a két új XRD jellemző vegyes oxid-szilárd oldat képződését jelzi. A 100% -os fő diffrakciós csúcs 28,3 ° -os diffrakciós szögnél egyértelműen kiszélesedett, amikor 6 tömeg% réz került beépítésre a CeO2 rácsába, és a teljes szélesség a maximum felénél (FWHM) nőtt

0,55 ° CeO2 -

1,1 ° 6% CuO-CeO2 esetén, jelezve a méret jellemzőinek csökkenését, amikor a réz a ceria rácsba került. A CeO2 és 6% CuO-CeO2 anyagok kristályos átlagméretét a Scherrer-képlet alapján számítottuk ki, és azt találtuk, hogy 6 tömeg% Cu beépítése az átlagos kristályméret csökkenéséhez vezetett.

19 nm tiszta CeO2 -

9 nm CuO-CeO2 esetén. Ez a méretjellemzőknek a fő XRD csúcsszélesítéssel járó csökkenése a CuO-CeO2 vegyes oxidos kristályok méretének finomításából adódik, a vegyes oxid szilárd CuO és CeO2 fázisai közötti verseny növekedése miatt.

Az oldatégetési módszerrel előállított CeO2 és 6% CuO-CeO2 porok XRD mintázata, összehasonlítva a CeO2 és tenorit CuO referencia mintáival.

Ezek az XRD eredmények megegyeznek a fent bemutatott SEM eredményekkel (1a – c. Ábra) a CuO külön fázisként való létezéséről és a CeO2 rácsba történő rézbe történő beillesztésből eredő átlagos kristályméret csökkenéséről, amint azt a nagyobb üregek jelzik. a porózus szerkezet. Ez a méretcsökkenés feltárja a réz beillesztésének szerepét a Cu-Ce vegyes oxid kristálynövekedés jótékony csökkenésében. A CeO2 és CuO-CeO2 számított rácstörzse tovább bizonyítja a réz beépülésének hatását a ceria rácsába. A rács törzs értéke (%) a CeO2 esetében 0,9% -ról 6% CuO-CeO2 esetében 1,8% -ra nőtt a standard szerkezetekhez képest. Ez a rácsfeszítés annak a rácstorzításnak és -kontrakciónak tulajdonítható, amely a viszonylag kisebb ionsugarú (0,73 Å) kétértékű Cu kationok (Cu 2+) beillesztéséből adódik a ceria rácsba, Ce 4+ kationok pedig 0,97 Å sugarú [ 47].

3.2. Termikus és elektronikus tulajdonságok (TGA és Raman)

A 3. ábra az égés szintézisével előállított CeO2 és CuO-CeO2 termogravitációs analízisét (TGA) mutatja az összehasonlítás céljából az ömlesztett CeO2-vel együtt. Ellentétben a tömeges CeO2 részecskékkel (3.a ábra), amelyek elhanyagolható súlyveszteséget mutattak 700 ° C hőmérsékletre történő hevítéskor, az égési szintézissel előállított CeO2 részecskék (3. b ábra) súlyveszteséget szenvedtek.

2,3% 150 ° C-ra melegítve

6% -os súlycsökkenés 700 ° C-ra hevítés után. Ez a súlycsökkenés az égéssel szintetizált CeO2 részecskéknél a vízmolekulák dehidratációja által okozott tér zsugorodásának tulajdonítható, amely finom pórusokban rekedhet vagy adszorbeálódhat a porózus égéssel szintetizált CeO2 felületén. részecskék. [48] Hasonlóképpen, a CuO-CeO2 vegyes oxid részecskék 4,5% és 6% Cu tömegaránnyal (3. c, d ábra) a

6%, ha 300 ° C-ra melegítjük, ami a részecskék felületén levő hidroxil (–OH) csoportok dehidratálódásának és deszorpciójának tulajdonítható [49]. Másrészt a 15 tömeg% CuO-CeO2 (3. e ábra) viszonylag nagyobb hőtűrést mutatott, súlycsökkenés csak

2% 300 ° C hőmérsékletre melegítve. Ez a nagyobb hőstabilitás annak köszönhető, hogy a rézben nagyobb a rézfrakció (15 tömeg%) jelenléte a kompozitban, összehasonlítva a CuO-CeO2 részecskék 4,5–6 tömeg% CuO-val. A 15 tömeg% CuO-CeO2 részecskék viszonylag megnövekedett hőtűrése a kevert oxidban lévő hidratált hidroxilcsoportok (–OH) számának csökkenésének tulajdonítható, mivel a Cu felületet kevesebb számmal –OH hidratálják. csoportok összehasonlítva a hordozó-oxid anyaggal [49]. A 6 tömeg% CuO-CeO2 esetében 300 ° C-nál alacsonyabb hőmérsékleten megfigyelt legmagasabb dehidratáció és hidroxilcsoport deszorpció a részecskék viszonylag nagyobb kapacitását jelzi az –OH csoport adszorpció felé, ami azt mutatja, hogy a porózus nagyobb hozzáférhető felület létezik strukturált katalizátor. Amint később megbeszéljük, ez a nagyobb felületi hozzáférhetőség ennek a katalizátornak a metánégéshez viszonyított viszonylag magasabb katalitikus aktivitásához vezethet. Ugyanakkor a 6% CuO-CeO2 jelentős hőstabilitást mutatott, amit a teljes tömegnek csak kevesebb mint 7% -ának elvesztése jelez 700 ° C-ra történő hevítéskor, ami azt tükrözi, hogy képes ellenállni a magas hőmérsékletet igénylő követelményeknek. a termokémiai katalitikus folyamatok körülményei.

TGA profiljaia) ömlesztett ceria (b) CeO2, (c) 4,5% CuO-CeO2, (d) 6% CuO-CeO2 és (e) 15% CuO-CeO2 oldatban történő elégetéssel.

A Raman-spektroszkópia egy erőteljes, érzékeny, roncsolásmentes és gyors analitikai technika, amely pontos információkat nyújthat a nanostruktúrák szerkezeti, szimmetrikus és elektronikus tulajdonságairól [50]. Ezért nanokristályos tiszta ceria és kiválasztott réz-ceria vegyes oxid szilárd anyagok Raman-spektrumát kaptuk a réz beépülésének a ceria rácsrezgési jellemzőire gyakorolt hatásának tanulmányozásához. A 4. ábra az SCS által előállított tiszta nanokristályos Ce02 és 6 tömeg% CuO-CeO2 szilárd por Raman-spektrumát mutatja. A tiszta nanokristályos CeO2 Raman-spektrumai egy kifejezett csúcsot mutatnak 467,5 cm-1 középpontban, amely az F2g rácsos rezgési módhoz van hozzárendelve, amely jellemző a fluororit köbös szerkezetű cériumra. A CeO2 F2g-módja összefüggésben van az oxigénatomok szimmetrikusan megnyúló rezgési módjával a fluorit ceria rács oxigénatomjai körül [51]. A nanokristályos 6% -os CuO-CeO2 szilárd por Raman-spektruma a CeO2 rács F2g rezgési módja miatt 459,3 cm −1 középpontban helyezkedik el, a kis vállcsúcs mellett

Égésszintézissel előállított CeO2 és 6% CuO-CeO2 Raman-spektrumai 200–700 cm −1 spektrális tartományban, mind a CeO2 F2g módját, mind a CuO Ag módját a 6% CuO-CeO2 katalizátor esetében.

3.3. Felületi kémiai elemzés (XPS)

XPS nagy felbontású spektrumok (a) Ce 3d, (b) Cu 2p és (c) Oe CeO2 és 6% CuO-CeO2 katalizátorok, szintetikus oldatban.

3.4. Katalitikus CH4 oxidációs vizsgálat

- A fizikai aktivitás révén fokozott zsíroxidáció az inzulin javulásával jár

- Fokozott nyálkahártya antitest termelés és védelem a légzőszervi fertőzések ellen egy

- A kaprinsav SpringerLink-del dúsított csecsemőképlet zsíranalóg enzimatikus szintézise

- Glicerin-izopropil-éterek közvetlen szintézise alkoholokból és szintézis a Solketal redukciójával

- Titán-korom nagyenergiájú golyómalommal kevert keverékek égetése nitrogén képződésében